- Innovation créatrice de nouvelles compétences

- Non

- Innovation génératrice de nouvelles activités

- Non

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

L'injection directe d'essence a été utilisée pour la première fois sur un véhicule de série par Mercedes en 1954 sur le modèle 300 SL. C'est à la fin des années 1990 que les constructeurs font de nouveau appel à l'injection directe avec pour objectif la réduction des consommations. On parle alors de moteur à "mélange pauvre". En 1997 la Mitsubishi Carisma 1,8 GDI est équipée d'un moteur fonctionnant en mode stratifié. Au début des années 2000, de nombreux constructeurs proposent des technologies du même type : on peut citer les moteurs "FSI" chez Volkswagen (Fuel Stratified Injection), "HPI" chez PSA, "JTS" chez Alfa Roméo... La plage de fonctionnement en mode "pauvre" de ces moteurs reste relativement étroite, de plus le système de dépollution assez complexe et onéreux génère des surconsommations. C'est pour ces différents inconvénients que ce type de motorisation va être progressivement délaissé. C'est avec l'arrivée du Downsizing et de la suralimentation que l'injection directe va être de nouveau utilisée, les moteurs fonctionnent alors en mode "homogène", le système de dépollution reste classique.

- Innovation créatrice de nouvelles compétences

- Non

- Innovation génératrice de nouvelles activités

- Non

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

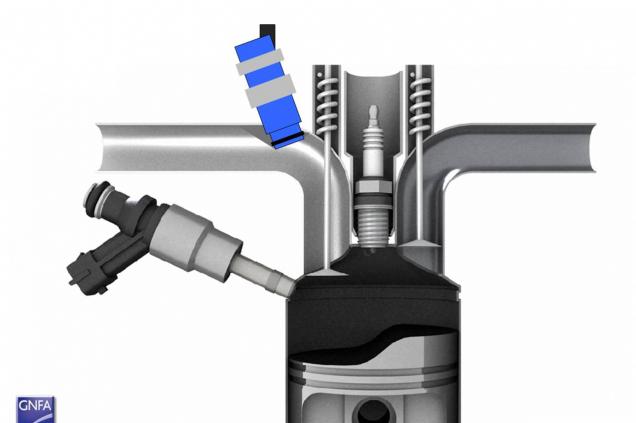

L'injection directe d'essence est un système d'injection qui permet d'optimiser les performances du moteur et par conséquent de réduire la consommation en carburant et les émissions de gaz polluants.

L'injection directe d'essence consiste à positionner le nez de l'injecteur directement dans la chambre de combustion.

Les grandes générations de moteur à injection directe d'essence :

On distingue 2 générations de systèmes d'injection :

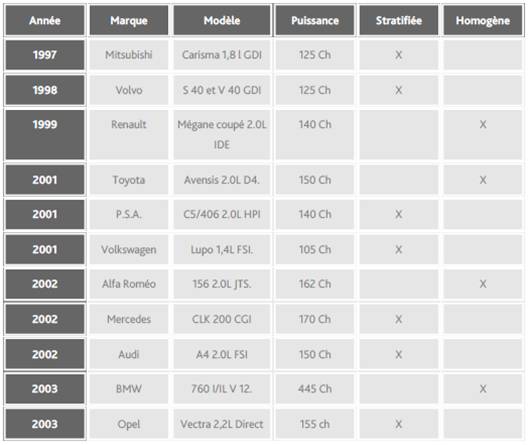

- La première génération concerne des véhicules commercialisés sur la période de 1997 à 2003. L'ensemble des moteurs concernés fonctionnent sans suralimentation. Certains d'entre eux sont conçus pour fonctionner en mode « homogène » uniquement ; d'autres peuvent fonctionner en mode « stratifié ».

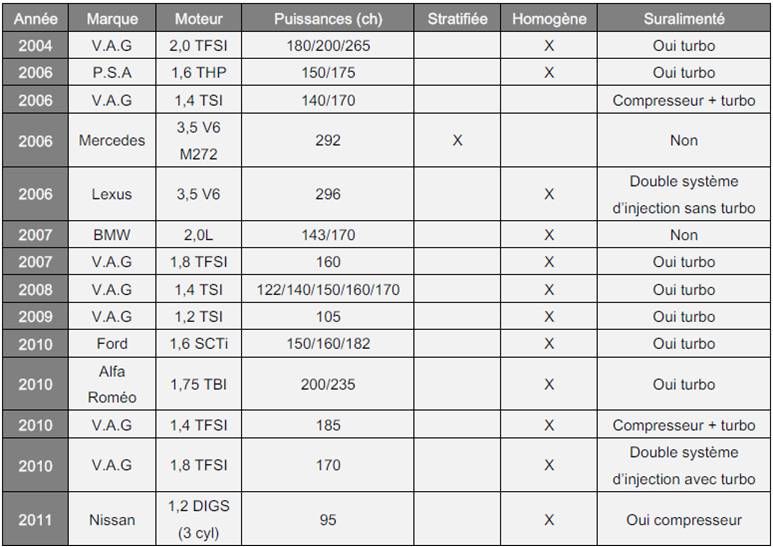

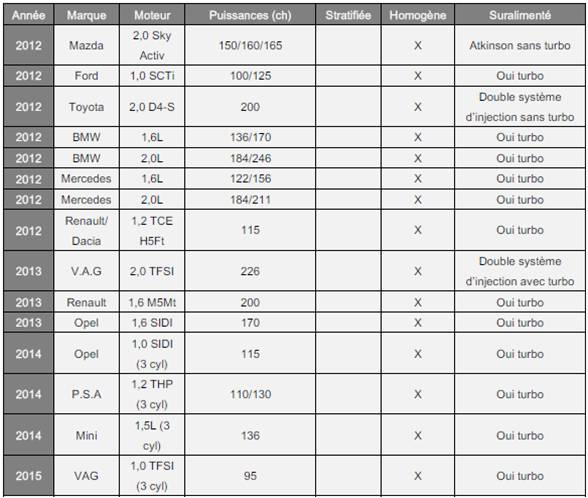

- La seconde génération concerne des véhicules commercialisés sur la période de 2004 à aujourd'hui. La majorité des moteurs concernés sont suralimentés et conçus pour fonctionner en mode homogène uniquement.

Les modes de fonctionnement « homogène » et « stratifié » :

Le mode homogène :

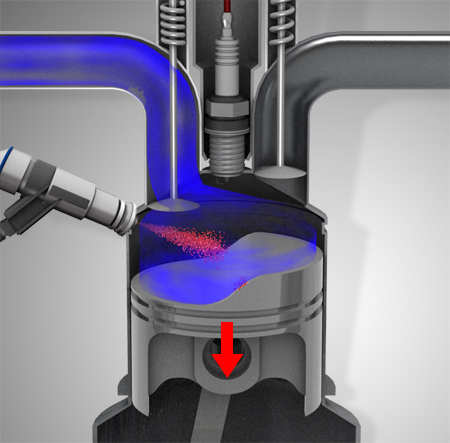

L'essence est injectée directement dans la chambre de combustion sous haute pression pendant la phase d'admission. Le mélange obtenu est homogène et stœchiométrique (Lambda = 1). L'injection pendant l'admission permet d'augmenter le remplissage en air par refroidissement dû à l'évaporation de l'essence. Pour diminuer le cliquetis, certains constructeurs font un "mix" en deux fois : une première injection pendant l'admission et la deuxième en fin de phase de compression.

Le mode stratifié :

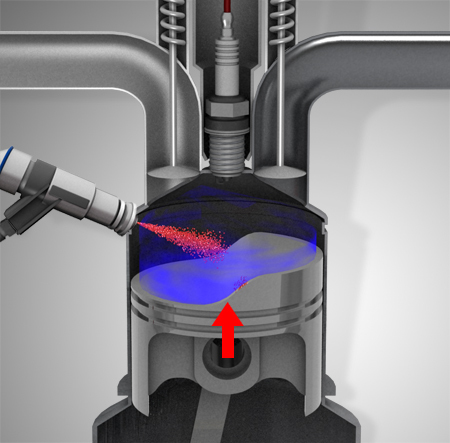

Le moteur fonctionne avec un mélange pauvre (de λ = 1,6 à λ = 3) réparti en différentes couches (strates) autour de la bougie. Chaque couche possède une richesse différente. Le mélange est stœchiométrique près des électrodes de la bougie et très pauvre près des parois du cylindre. L'injection se fait pendant le dernier tiers de la course du piston en phase de compression.

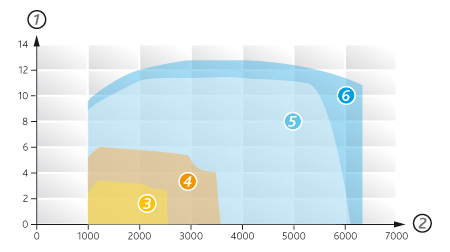

Les plages de fonctionnement d'un moteur fonctionnant en mode « stratifié » :

1- Pression moyenne (bar)

2- Régime moteur (tr/min)

3- Pauvre stratifié

4- Pauvre homogène

5- Homogène avec recyclage de gaz

6- Homogène

Les modes de fonctionnement « stratifiés » n'ont pas que des avantages car ils entraînent une augmentation des émissions d'oxyde d'azote (NOx). Cela exige un système de dépollution spécifique et notamment l'utilisation d'un pot DeNox.

Les avantages et les inconvénients de l'injection directe d'essence :

Par rapport à l'injection indirecte traditionnelle, l'injection directe présente des avantages et des inconvénients. Parmi les avantages on peut citer :

- Le phénomène de mouillage sur les parois des conduits d'admission est inexistant.

- La vaporisation de l'essence est réalisée dans le cylindre. Il en résulte une diminution de la température, le remplissage est amélioré, on parle de « Cooling effect ». Ce phénomène permet d'augmenter le rapport volumétrique du moteur.

- Il est possible de réaliser à chaque cycle moteur plusieurs injections espacées, on parle de « multi-injection ».

- Il est possible de faire fonctionner le moteur en mode stratifié, on parle de moteur à « mélange pauvre ».

- Ce type d'injection semble avoir de nombreuses perspectives d'évolution.

Parmi les inconvénients on peut citer :

- Le temps de préparation du mélange est raccourci, il est donc plus difficile d'obtenir un mélange homogène.

- Lors de l'injection, une partie de l'essence rentre en contact avec les parois du cylindre et le piston : il en résulte un phénomène de mouillage.

- Le manque d'homogénéité du mélange a un impact négatif sur la formation des particules.

- Le positionnement du nez de l'injecteur dans le cylindre accélère son encrassement.

- Le coût de développement et de production d'un système à injection directe reste encore élevé.

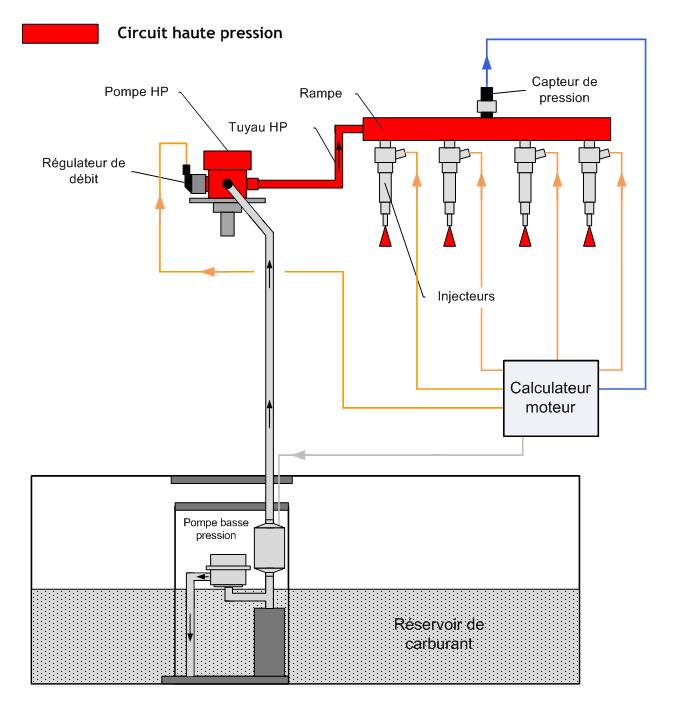

Les circuits de carburant :

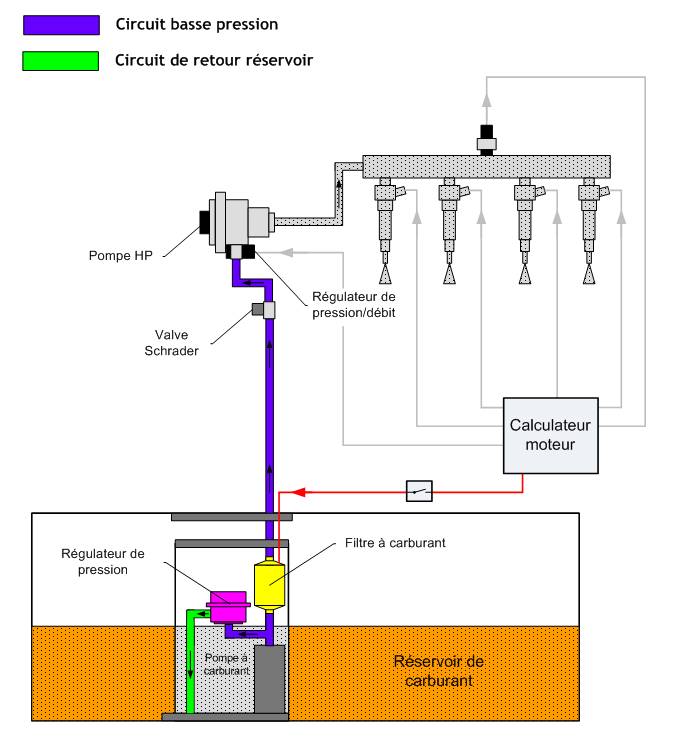

Le circuit de carburant d'une injection directe se compose de 2 circuits : le circuit Basse Pression (B.P.) et le circuit Haute Pression (H.P.).

- Le circuit de carburant B.P. assure l'alimentation en carburant de la pompe Haute Pression durant toutes les phases de fonctionnement du moteur (démarrage, faible charge, pleine charge...). Ci-après un exemple de circuit d'une Citroën C4 1,6 turbo (Bosch MED17.4). Dans ce cas la pression (B.P.) est régulée à environ 5 bar par le régulateur présent dans le réservoir. Il n'y a pas de circuit de retour. Sur certains véhicules (exemples : Volkswagen, PSA…), le débit de carburant fourni par la pompe B.P. peut être variable. Pour cela le calculateur moteur régule l'intensité de commande de la pompe.

- Le circuit de carburant H.P. alimente en carburant les injecteurs dans toutes les phases de fonctionnement du moteur. Ci-après un exemple de circuit d'une Peugeot 308 II 1,2 turbo 3 cylindres (Valéo VD46). La haute pression de carburant est régulée en débit par le régulateur de pompe. La pression évolue de 50 à 200 bar suivant les besoins du moteur. Il n'y a pas de retour de carburant, la totalité de l'essence comprimée est consommée par le moteur. Sur les moteurs de génération plus ancienne, la pression maximale d'injection ne dépasse pas 150 bar.

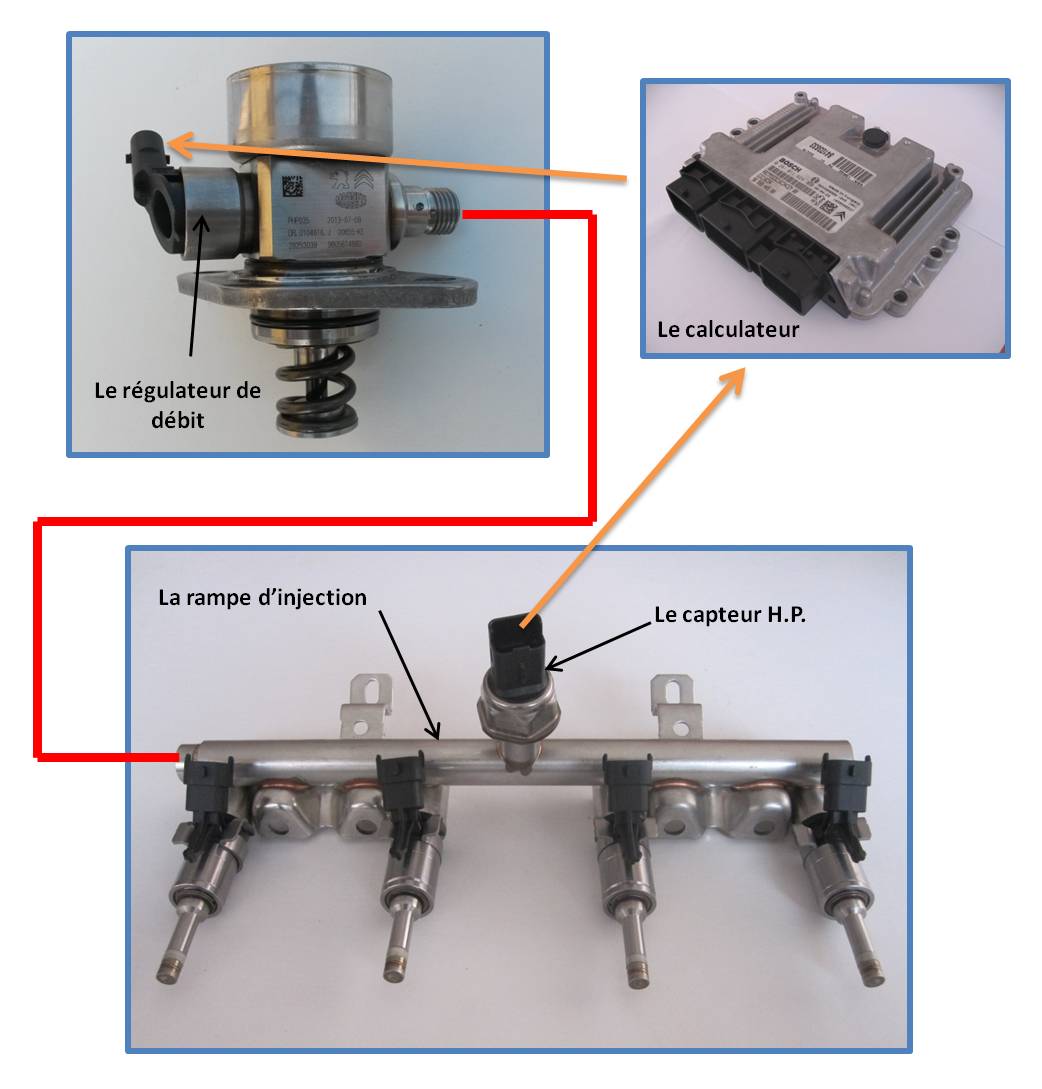

Les éléments du circuit de carburant haute pression :

L'ensemble des éléments du circuit haute pression constituent une "boucle de régulation" :

- Le capteur de haute pression transmet au calculateur la valeur de pression présente dans la rampe. La tension délivrée par le capteur augmente quand la pression augmente. Exemple : Us = 1,5 V lorsque la pression P=50 bar. Us = 2,55 V lorsque P=100 bar.

- Le régulateur de pression / débit permet au calculateur de faire varier la pression dans la rampe : En créant une fuite vers le retour sur les systèmes régulés en pression (on parle de système « Pressure Control », le régulateur est généralement implanté sur la rampe). En modulant la quantité d'essence en entrée de pompe sur les systèmes régulés en débit (on parle de système « Flow Control », le régulateur est généralement implanté sur la pompe).

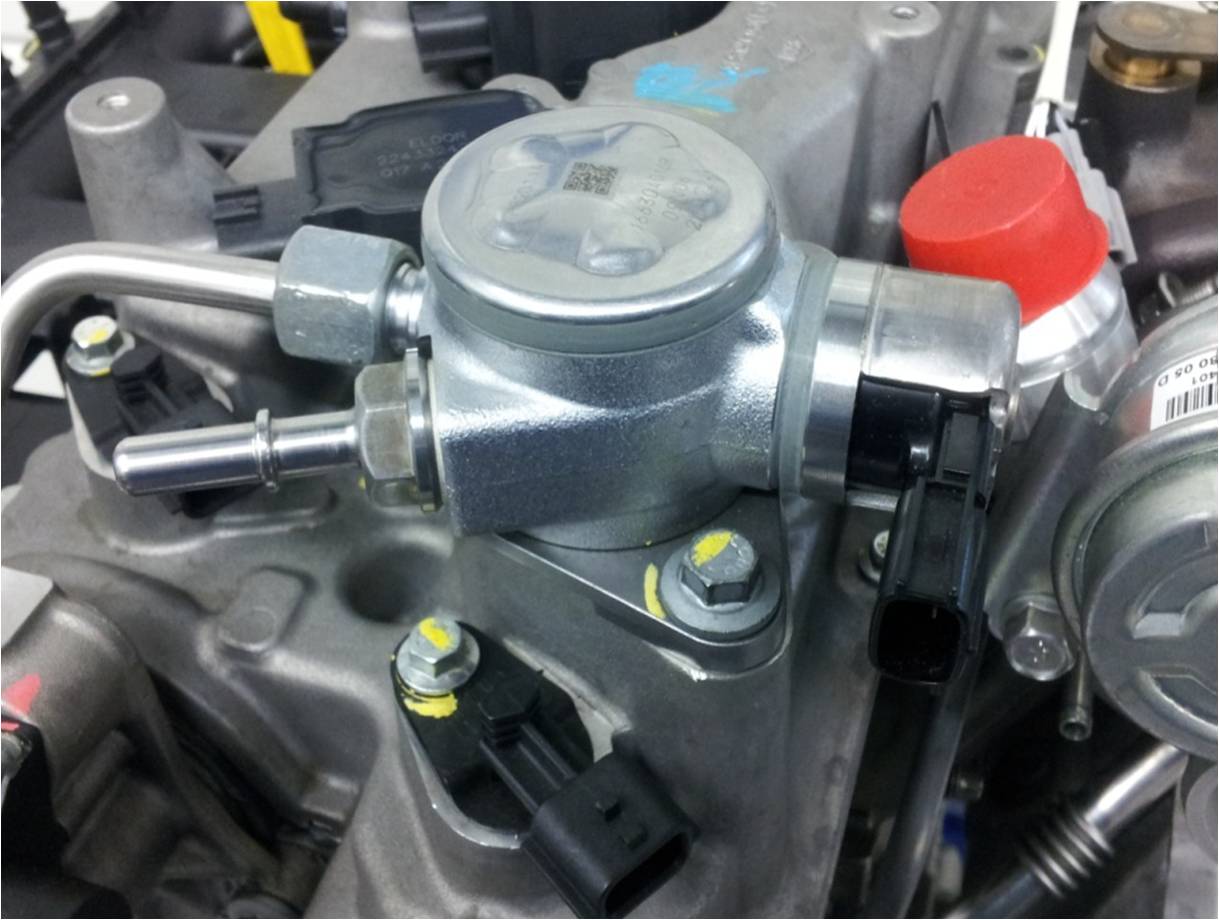

- La pompe haute pression transforme la B.P. en H.P. au travers de ses éléments de pompage. Il existe des pompes à 1, 2 ou 3 pistons. La tendance actuelle est aux pompes monopiston entraînées directement par l'arbre à cames. La photo suivante montre une pompe monopiston équipant le moteur Renault 1,2 TCE 115 ch. Dans cet exemple, la pompe est entraînée au moyen de 4 cames par l'intermédiaire d'un poussoir à rouleau.

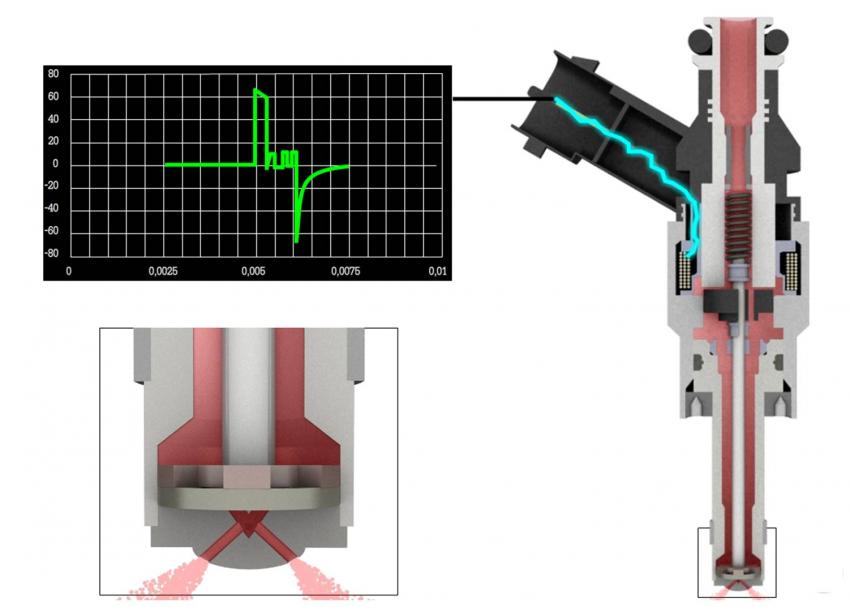

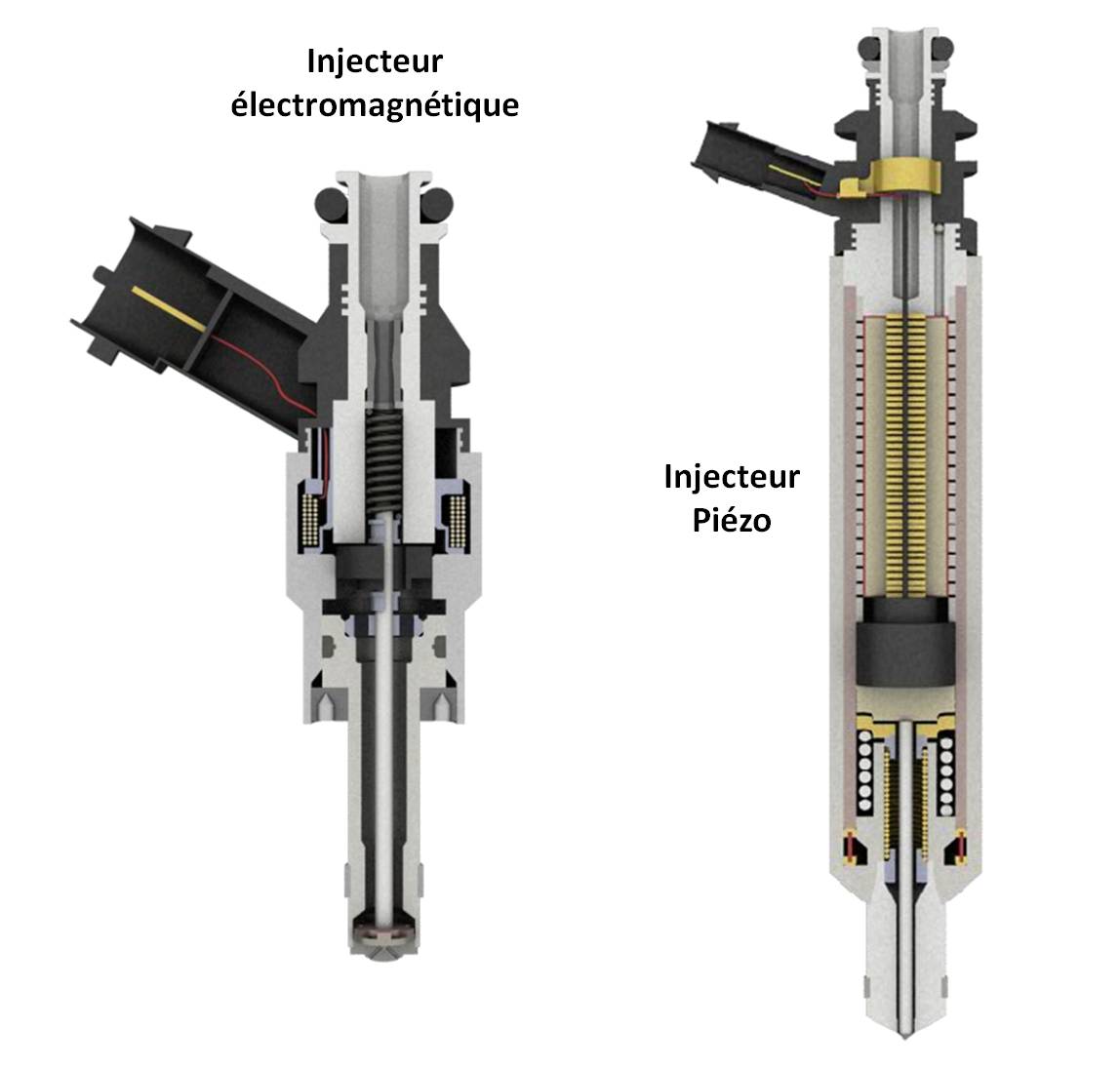

- Les injecteurs peuvent être de type électromagnétique (majoritairement) ou de type piézoélectrique (quelques applications). Dans les 2 cas une tension de commande supérieure à 60 volts est nécessaire pour assurer leur ouverture. On rencontre des injecteurs multitrous ; l'aiguille de l'injecteur se soulève vers l'intérieur. L'essence est diffusée au travers de plusieurs trous. On rencontre également des injecteurs à ouverture extérieure, l'aiguille de l'injecteur se soulève vers l'extérieur. L'essence est diffusée sous forme de cône. Pour plus d'information consulté la fiche "les injecteurs d'essence en injection directe".

- Le calculateur agit sur le régulateur de pression / débit en appliquant un rapport cyclique de commande afin d'obtenir la valeur de haute pression souhaitée. Dans le cas des pompes monopiston, les impulsions de commande sont synchronisées avec la rotation de l'arbre à cames.

| Diffusion sur le marché | Aujourd'hui presque tous les moteurs à essence suralimentés fonctionnent avec un système d'injection directe, seuls les moteurs de faible puissance (moins de 100 ch) conservent un système à injection indirecte traditionnel. |

|---|---|

| Constructeurs concernés | Tous les constructeurs proposent des moteurs à injection directe d'essence. |

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Oui |

| Types de réparations | Remplacement de la pompe haute pression, nettoyage ou remplacement des injecteurs, remplacement de l'ensemble capteur / rampe haute pression. |

| Dispositif législatif en rapport avec l'innovation | Règlement Euro 5 et Euro 6b |

| Contrôle technique | L'injection directe d'essence n'entre pas dans le champ d'application du contrôle technique. Les véhicules ainsi équipés sont contrôlés selon le même process que les autres. |

| Mots-clés | Injection directe essence, IDE, FSI, HPI, TFSI, TSI, THP |

Méthodes et pratiques

Lors d'une intervention sur le circuit de carburant, les règles d'hygiène et de sécurité énoncées par le constructeur doivent être respectées. Il faudra particulièrement veiller :

- À porter les EPI (gants et lunettes).

- À respecter la méthode permettant de faire chuter la pression d'essence dans les circuits.

Ci-dessous les opérations principales liées à l'injection directe d'essence :

- Nettoyage des injecteurs aux ultrasons. Opération qui impose la dépose / repose des injecteurs.

- Contrôle et remplacement des injecteurs.

- Contrôle et remplacement de la pompe haute pression.

- Contrôle du capteur haute pression et remplacement de la rampe d'injection.

Exemples de procédure de réparation sur systèmes à injection directe :

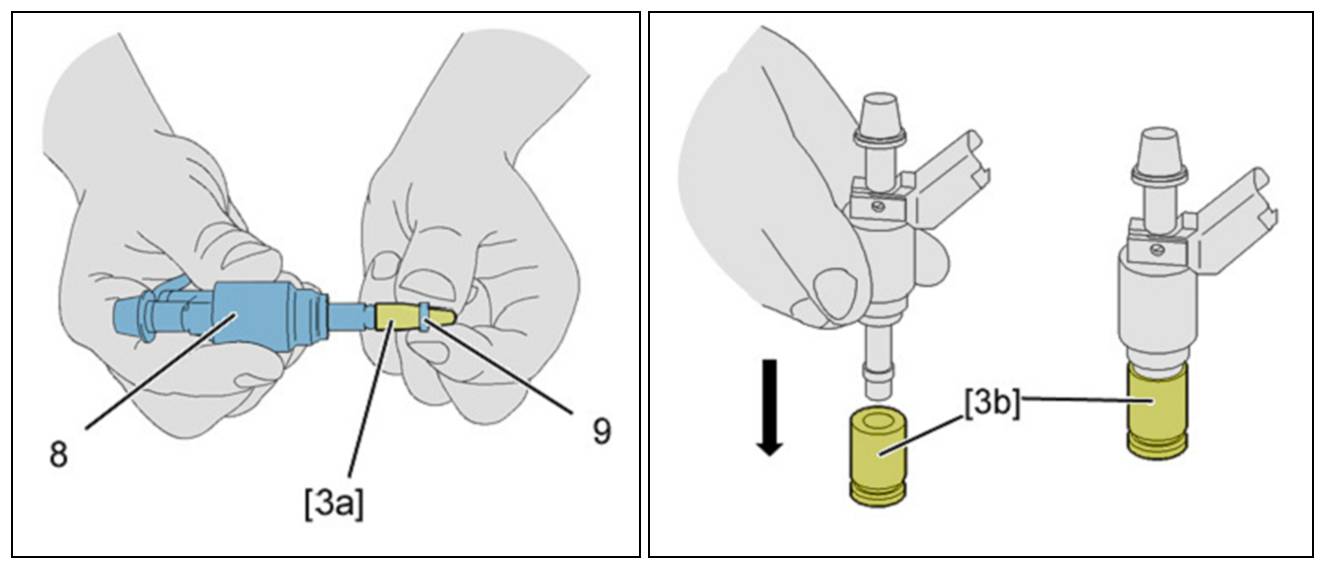

- La dépose / repose des injecteurs : toute dépose d'injecteur nécessite le remplacement systématique des joints toriques (étanchéité rampe injecteur) et des joints de combustion en téflon (étanchéité cylindre). Le joint torique doit être lubrifié pour faciliter sa mise en place à la fois sur l'injecteur et sur la rampe. La mise en place du joint téflon (certains injecteurs sont équipés de 2 joints) nécessite l'utilisation d'un outil spécifique (3a) pour sa mise en place. L'outil 3b permet de reformer le joint au diamètre de l'injecteur (8). Attention : le positionnement des injecteurs sur la culasse doit être respecté. En règle générale les injecteurs sont équipés d'un ergot de positionnement.

- Le remplacement des injecteurs peut nécessiter un codage à l'outil de diagnostic des injecteurs neufs.

- Le nettoyage des injecteurs se fait dans des établissements spécialisés avec un outillage spécifique.

- Le contrôle de la qualité de carburant (taux d'éthanol).

- Intervention sur le circuit Haute Pression : les éléments du circuit haute pression (injecteur, rampe, tuyau HP, pompe HP) forment un « ensemble ». En cas de dépose de l'un de ces éléments une procédure de serrage doit être respectée (ordre et couple de serrage). Après dépose, les tuyaux HP doivent être systématiquement remplacés.

| Entreprises concernées aujourd'hui | Spécialistes, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Mécanicien-Technicien Auto |

Impact sur les compétences en atelier

- Connaitre le fonctionnement des systèmes de gestion moteur essence.

- Connaitre le fonctionnement des circuits d'essence basse pression.

- Connaitre le fonctionnement des circuits d'essence haute pression.

- Savoir appliquer une méthode de diagnostic.

- Savoir utiliser un outil de diagnostic dans ses fonctions : lecture des paramètres, lecture et effacement des défauts, test des actionneurs...

- Savoir utiliser un manomètre, un multimètre.

- Savoir utiliser l'outillage spécifique à la dépose / repose des injecteurs.

- Savoir utiliser un banc de nettoyage et de contrôle des injecteurs dans le cas des entreprises "spécialistes".

À lire aussi dans la même section

Les carburants alternatifs

Nous utilisons des carburants issus du pétrole depuis la fin du XIXe siècle, on utilise couramment le nom de "carburant fossile". Ces carburants présentent des avantages et des inconvénients. Selon...

Les injecteurs d'essence en injection directe

Sur les systèmes à injection directe d'essence, l'injecteur est l'élément qui diffuse le carburant à l'intérieur du cylindre. Il est implanté au cœur du moteur et doit résister à des températures...

La double injection d'essence

Le règlement Européen de dépollution Euro 6c qui concerne les motorisations essence à injection directe est entré en vigueur en septembre 2017. Les émissions de particules des nouveaux véhicules...

Les pompes Haute Pression en injection directe d'essence

La pompe haute pression est une pièce maîtresse des systèmes d'injection directe d'essence. C'est elle qui alimente en haute pression les injecteurs. La pulvérisation du carburant à des pressions...