- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Récemment commercialisé

- Date de création

- Date de mise à jour

En bref

Avec 1460 immatriculations réalisées en 2019 sur le segment 7,5 – 44 tonnes, le marché français du poids-lourd au gaz naturel a progressé de 37 % par rapport à 2018.

.

Le GNV : Gaz Naturel pour Véhicules

Si un véhicule GNC est plus cher à l'achat, il peut devenir plus rentable que le gasoil ou l'essence selon le prix du carburant, les kilomètres parcourus et la fiscalité en vigueur.

Le GNV présente par ailleurs d'autres atouts :

Le bruit : la technologie GNC/GNL permet de réduire le bruit par deux par rapport aux poids lourds diesel. Un atout, notamment pour les trajets en ville et de nuit.

L'autonomie : de 400 km pour la distribution et 1600 km pour l'internationale.

Les émissions polluantes : avec très peu de particules et moins d'oxyde d'azote (Nox) en comparaison au gasoil, les véhicules roulants au GNV répondent très largement à Euro 6.

Afin de réduire ses émissions de polluants, la France s'est engagée dans une véritable transition énergétique. Or le GNV, avec très peu de particules et moins d'oxyde d'azote (NOx), constitue une véritable alternative aux carburants classiques. Dès lors, les pouvoirs publics mettent en place des réglementations encourageant son déploiement.

Etude comparative :

Diesel : véhicule équipé d'un moteur diesel

Otto: véhicule équipé d'un moteur fonctionnent au gaz (Iveco, Scania)

HPDI : véhicule équipé d'un moteur mixte diesel gaz (Volvo)

.

- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Récemment commercialisé

- Date de création

- Date de mise à jour

Description détaillée

Définition du GNL :

.

GNL : Gaz Naturel Liquéfié.

LNG : Liquefied Natural Gas.

Gaz naturel de qualité commerciale condensé à l'état liquide.

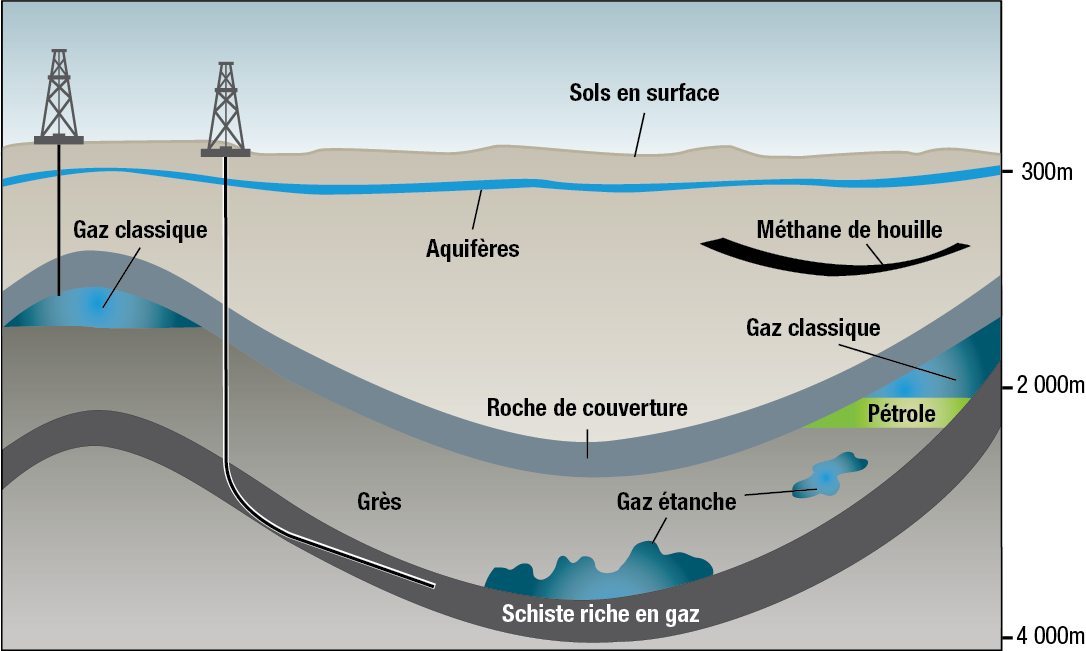

Issue de l'extraction fossiles :

.

Source GRDF

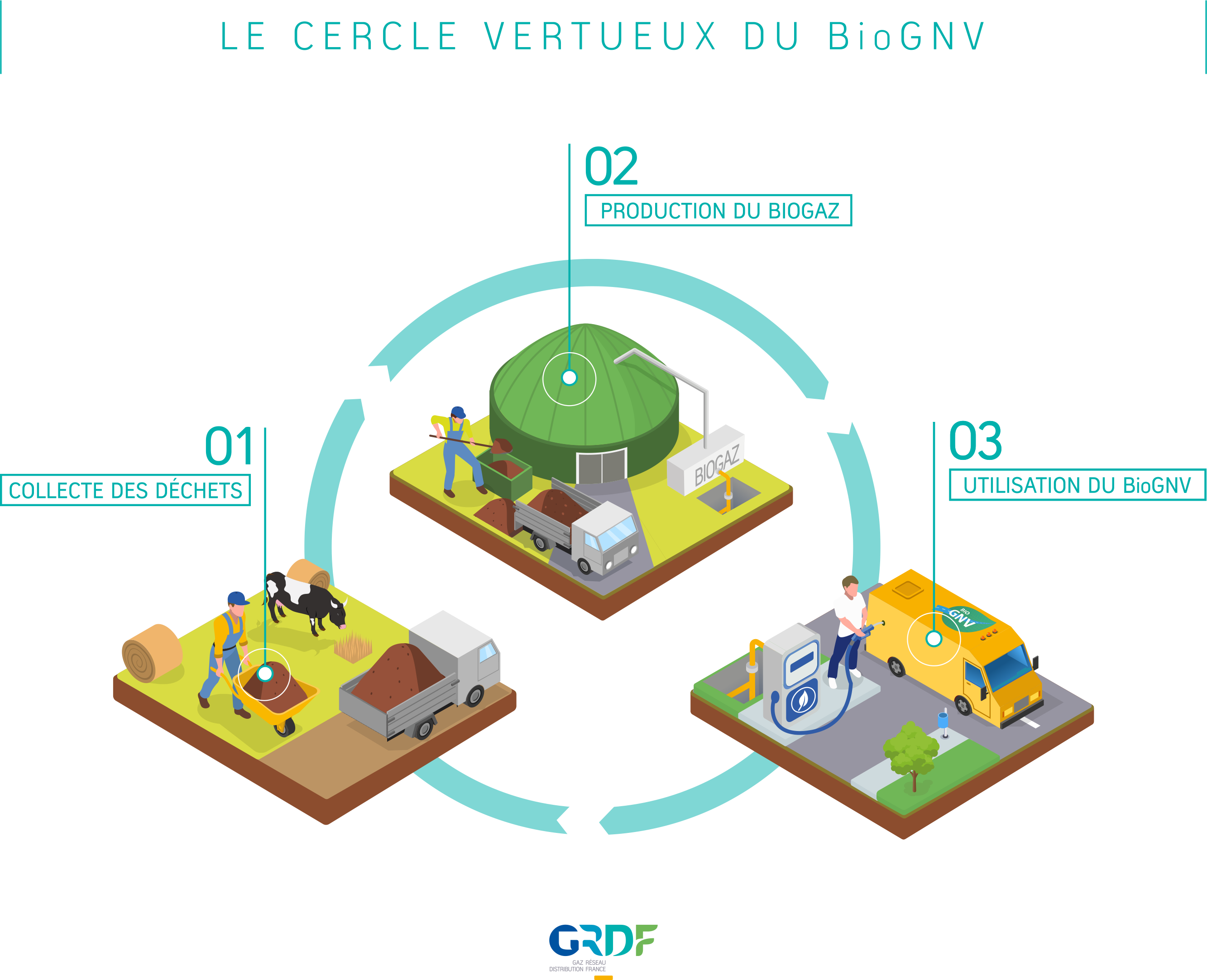

Ou du Bio Gaz :

.

Source GRDF

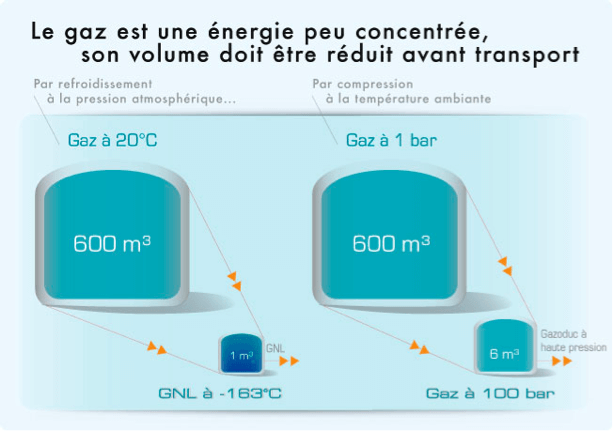

Après traitement, la liquéfaction permet de condenser le gaz naturel en GNL en réduisant son volume d'un facteur de près de 600 pour un même pouvoir calorifique, ce qui facilite son transport par voie maritime.

Le GNL est essentiellement constitué de méthane (à plus de 90%).

C'est un liquide inodore ou d'odeur très faible (la concentration et la basse température annulent les effets des éventuels odorants), sans couleur, non corrosif et non toxique *.

* si la LIE (Limite Inférieure Explosive) est inférieure à 5 % en forte concentration, le méthane peut déplacer l'oxygène.

.

Source GRDF

Station service GNL :

Le GNL est maintenu à l'état liquide à - 160°C (1,2 bar) puis réchauffé à -130 °C (7,5 bar) pour être saturé et retrouver de la pression dans le réservoir du véhicule.

Il permet à des stations non connectées au réseau de gazoducs d'être approvisionnées en GNV.

Pour transformer le GNL en GNC il faudra le regazéifier et l'odoriser.

.

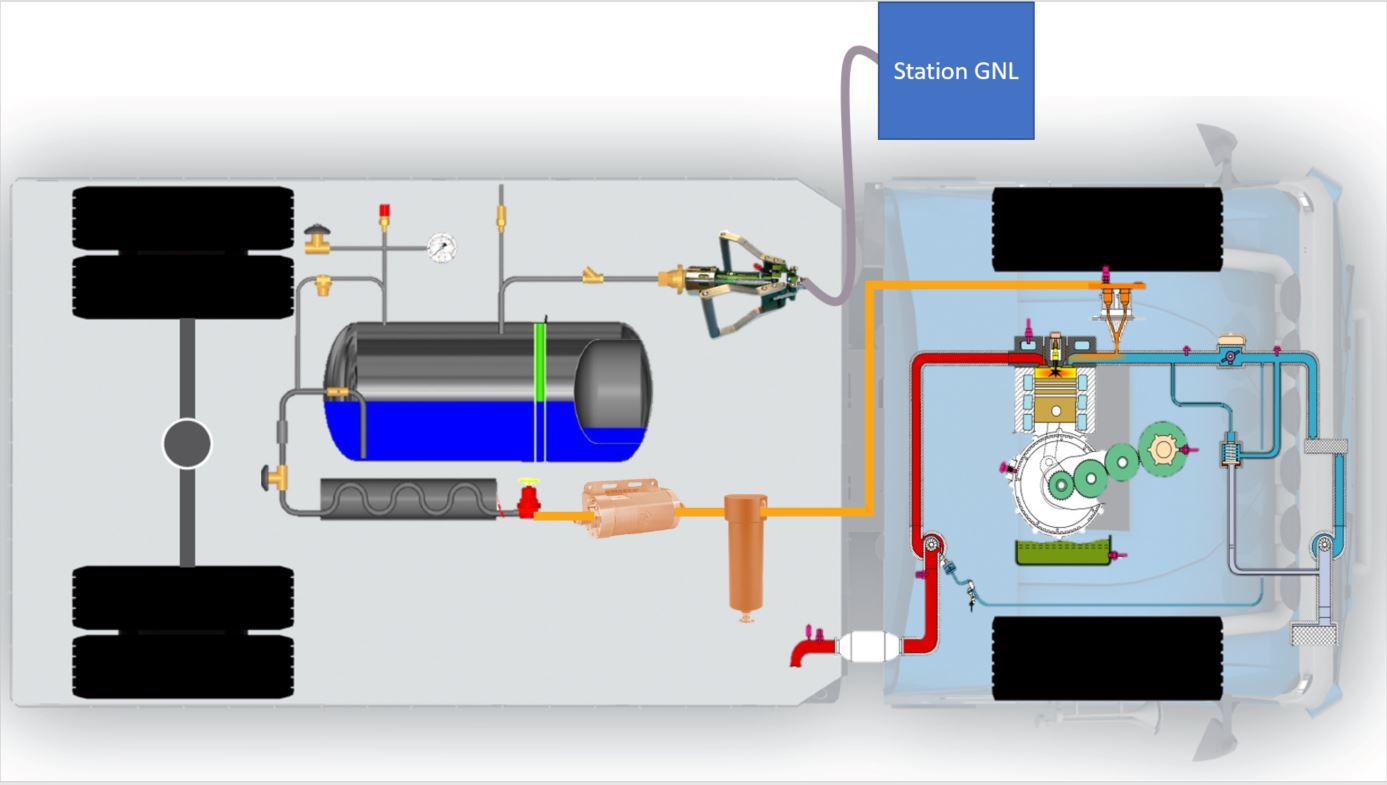

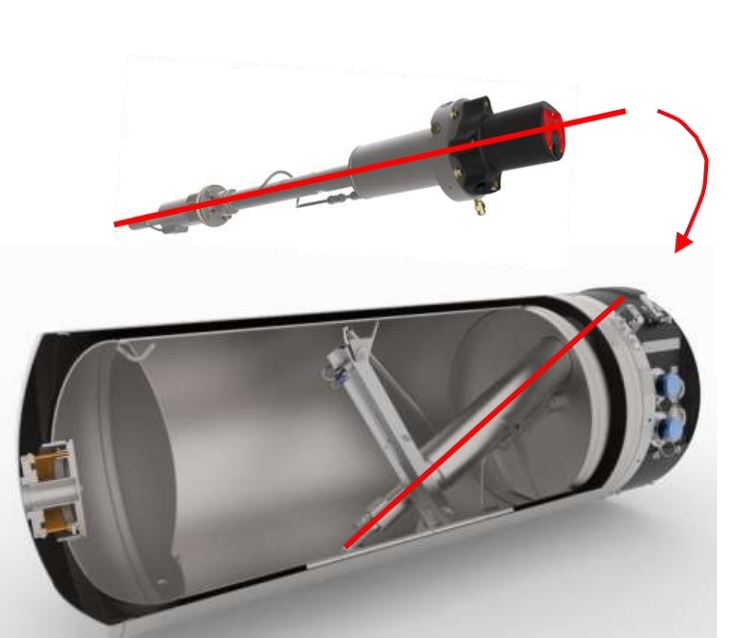

L'installation gaz sur véhicule :

Le système GNL s'adapte facilement aux véhicules poids lourds et nécessite peu de modifications de structure du véhicule.

Il est composé d'un ou plusieurs réservoirs en fonction de l'autonomie choisie (à ce jour les avancées technologiques nous permettent d'atteindre 1600 km).

Un circuit hydraulique simple régule et conduit le gaz jusqu'aux cylindres.

L'ensemble des systèmes d'injection et d'allumage est géré par des calculateurs.

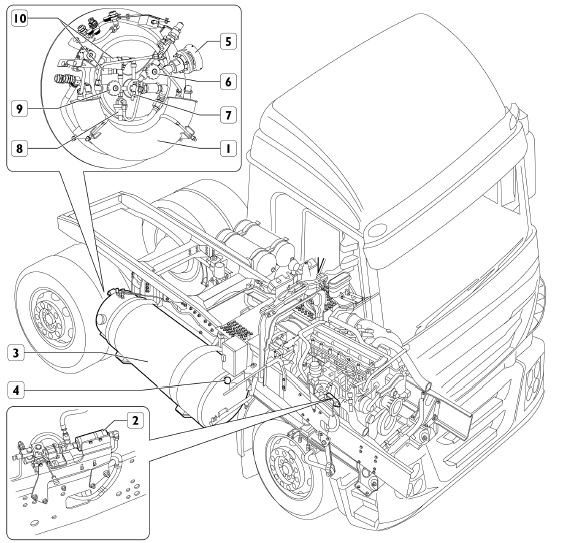

Le Montage Chart (Iveco, Scania):

.

.

Source IVECO

- Échangeur

- Régulateur de pression

- Réservoir GNL

- Bouchon de vidange *

- Orifice de remplissage GNL

- Vanne rouge liquide

- Capteur de niveau

- Économiseur

- Vanne grise vapeur

- Soupapes de sécurité

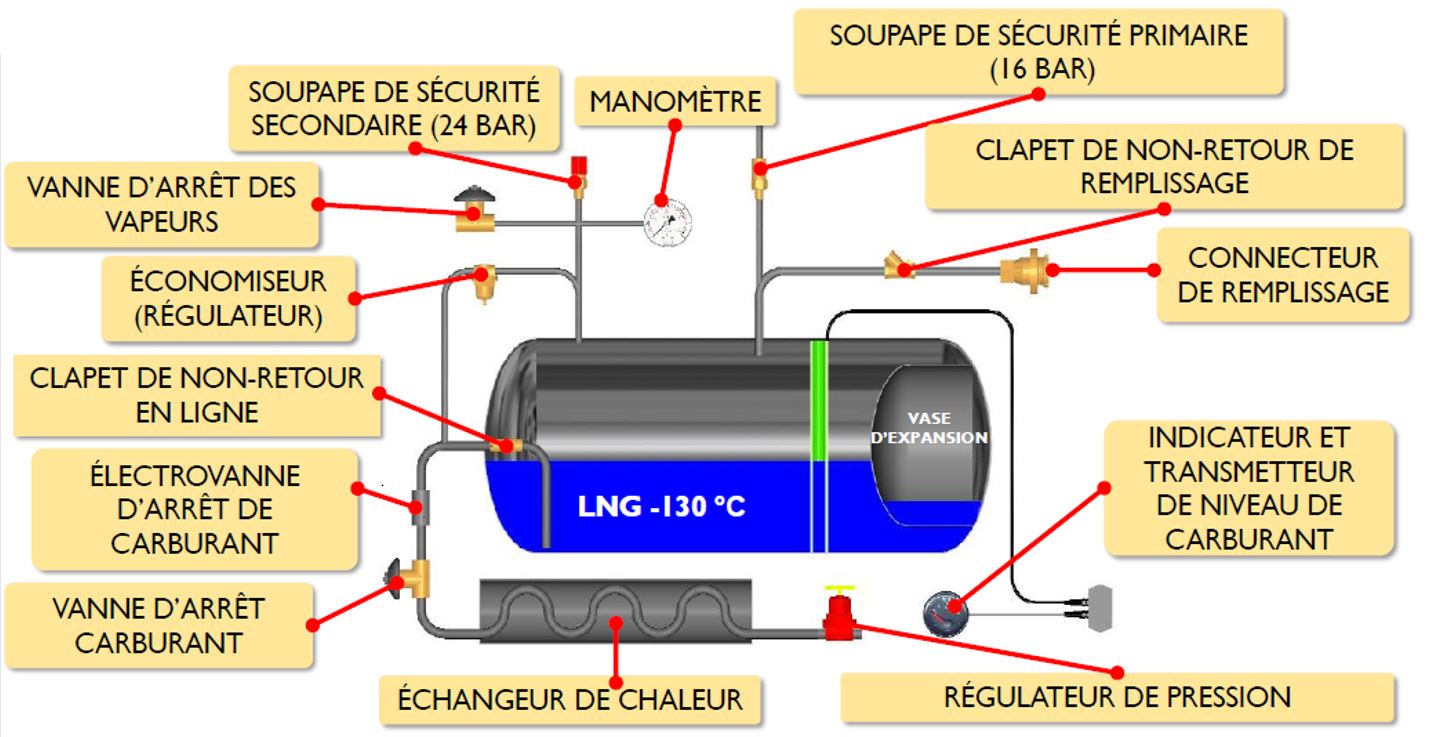

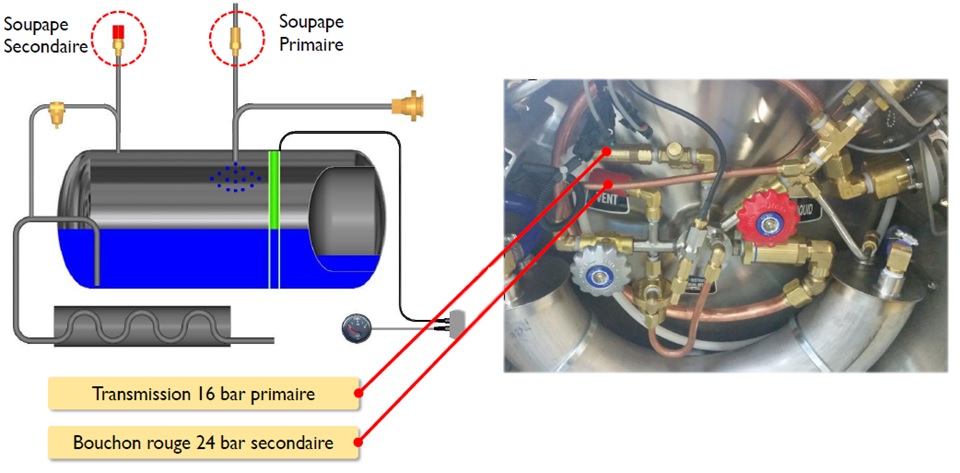

L'essentiel de la technologie repose sur le réservoir :

Source IVECO

Le réservoir contient 524 L et pèse 300 kg, il contient le GNV sous deux formes :

- Liquide pour la partie basse.

- Gazeuse sur la partie haute.

La proportion de gaz dépend du remplissage du réservoir et de la pression interne, le vase d'expansion permet de compenser les variations de volume dans le réservoir et ainsi de stabiliser la pression interne.

Le moteur est alimenté avec la pression du gaz dans le réservoir. L'économiseur sur le réservoir permet d'éliminer la pression excessive. Lorsque la pression dépasse 10 bar, elle est déchargée en fournissant au moteur un carburant sous forme gazeuse plutôt que sous forme liquide.

Lorsque la pression interne est inférieure à la valeur de calibrage de l'économiseur, le liquide est dirigé directement vers l'évaporateur puis vers l'électrovanne Shut off.

Le carburant pressurisé atteint l'évaporateur (échangeur thermique avec le liquide de refroidissement du moteur), le carburant est vaporisé sous sa forme gazeuse. Le gaz provenant du système d'évaporation sort à une pression comprise entre 10 et 16 bar.

Après ce traitement, le gaz est prêt à être injecté dans le moteur à une pression de 9 bar grâce à l'intervention du régulateur de pression installé avant le moteur.

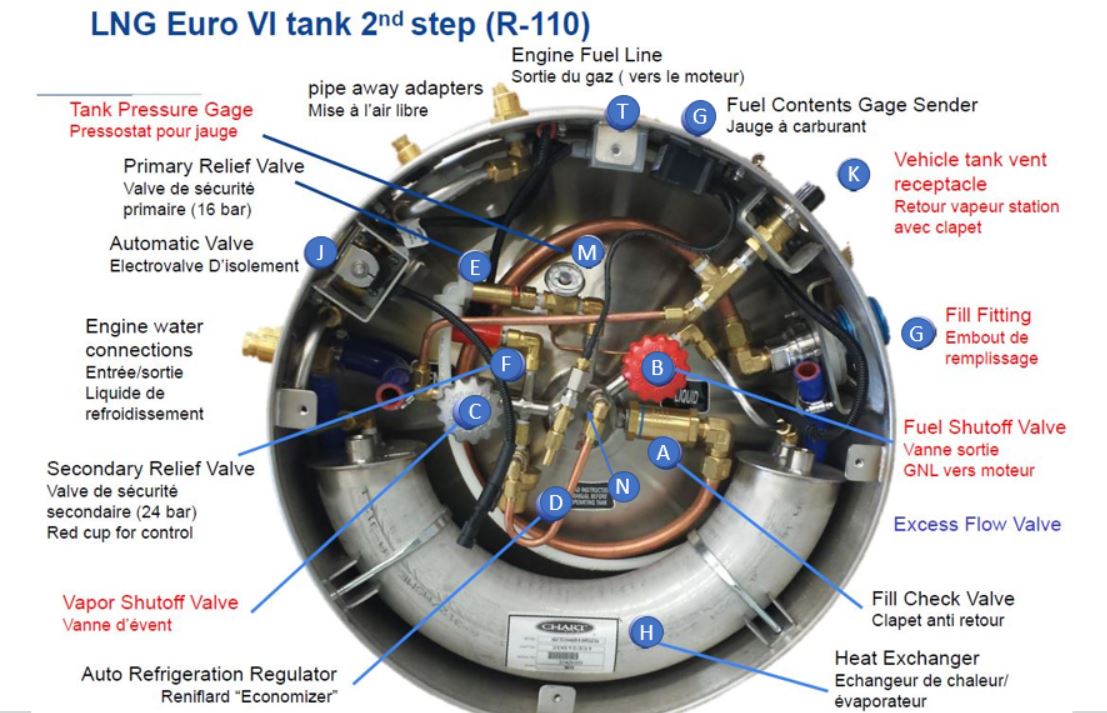

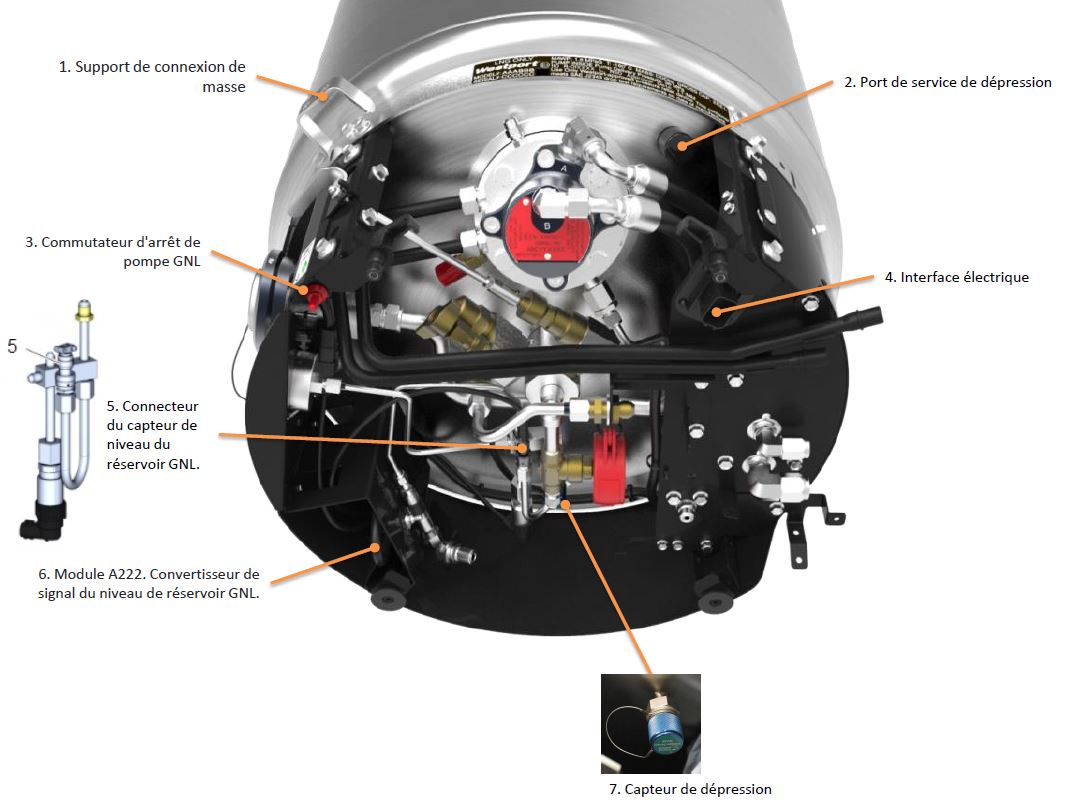

.

Source CHART

A : Vanne de contrôle de charge LNG

B : Vanne de coupure (liquide)

C : Vanne de coupure (vapeur)

D : Économiseur

E : Soupape de sécurité primaire

F : Soupape de sécurité secondaire

G : Capteur niveau de carburant

H : Échangeur de chaleur

J : Électrovanne de Shut-Off

K : Connecteur de ventilation

M : Manomètre (pression interne)

N : Limiteur de débit

T : Connexion d'alimentation vers le moteur

Le réservoir cryogénique permet de stocker du méthane à l'état liquide à une température de – 125 °C.

Pour maintenir cette température sans recourir à une source extérieure de refroidissement quelconque, le réservoir doit être bien isolé. Le réservoir est en effet revêtu d'une chemise isolante et d'une enveloppe extérieure isolée sous vide.

Cette combinaison d'enveloppes isolantes et de vide est appelée « super-isolation ».

Il est l'élément essentiel du système GNL, il est également le support de tous les éléments GNL du Véhicule.

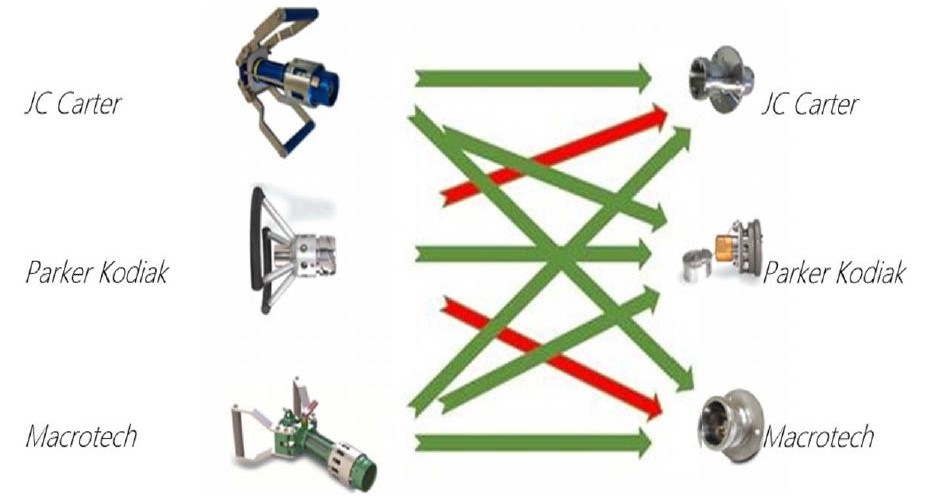

Les raccords de remplissage station service :

.

Source IVECO

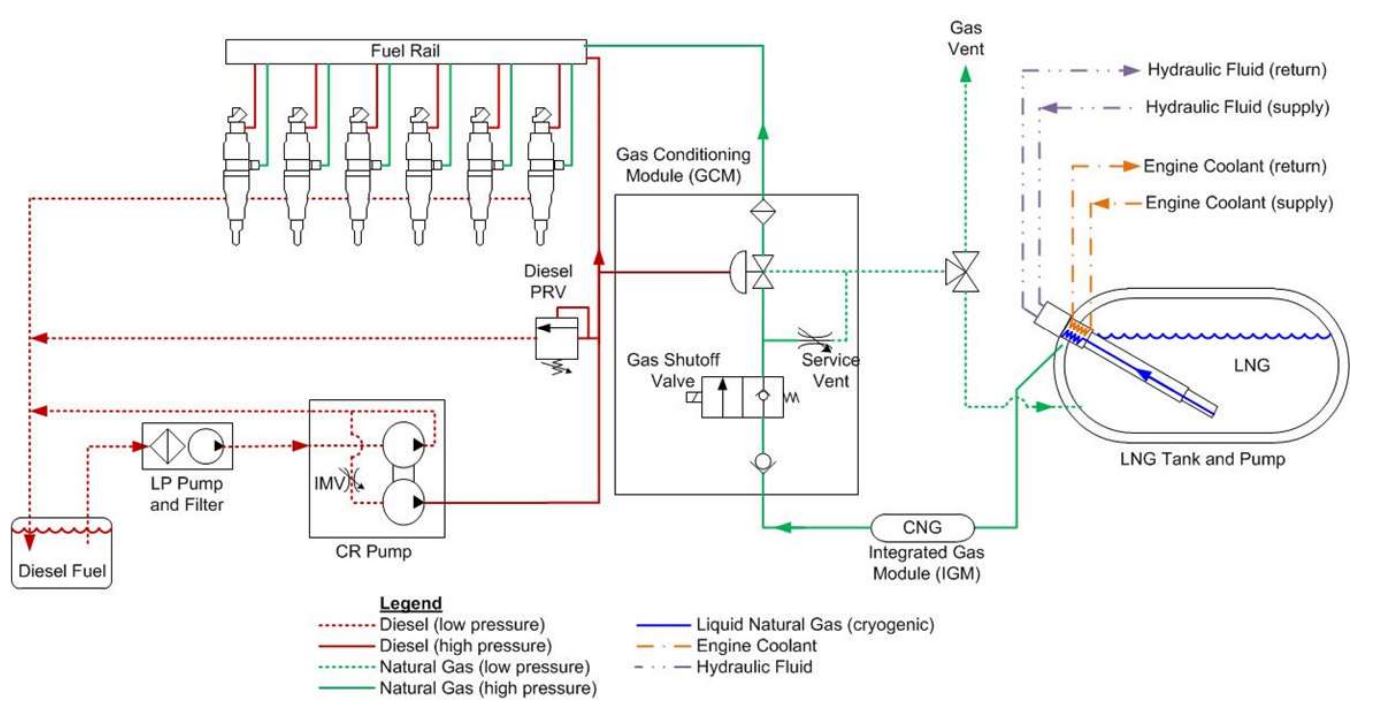

Les éléments essentiels du montage :

.

Source IVECO

Soupape de sécurité primaire :

Elle limite la pression à 16 bar dans le réservoir (parfois causée par l'immobilisation prolongée du véhicule) et dirige la surpression vers le tuyau d'évacuation derrière la cabine.

Remplacement tous les 5 ans.

Soupape de sécurité secondaire :

Elle a pour fonction de libérer le carburant dans l'atmosphère en cas de dépassement de 1,5 fois la pression maximale autorisée de fonctionnement du réservoir (étalonnage 26 bar). Elle intervient en cas de défaillance de la soupape de sécurité primaire.

Si le bouchon rouge n'est pas présent sur la soupape d'origine à remplacer, le véhicule doit être immédiatement mis hors service pour en vérifier la cause.

Lors du remplacement des soupapes de sécurité, il est nécessaire de réaliser la vidange complète du réservoir (prendre connaissance de la méthode préconisée avant d'intervenir).

Remplacement tous les 5 ans.

L'économiseur (régulateur de pression) :

Il est au cœur du système de régulation de la pression interne du réservoir et de l'approvisionnement du moteur.

Il permet de fournir au moteur du carburant sous forme de vapeur (partie haute du réservoir) et ainsi de maintenir la pression interne la plus stable possible aux alentours des 10 bar.

Il est aidé dans cette fonction par le limiteur de débit.

.

L'échangeur de chaleur R110 :

Il transforme le méthane liquide en vapeur par l'échange de chaleur avec le circuit de refroidissement du véhicule (90 °C).

Le méthane liquide traverse l'échangeur et emmagasine ainsi les calories du liquide de refroidissement, ce qui a pour effet de changer l'état du gaz.

Il passe de l'état liquide à l'état gazeux. Il s'agit d'un échange Isobare.

Les véhicules GNL jusqu'à 2016 (non R110) peuvent avoir l'échangeur déporté du réservoir.

.

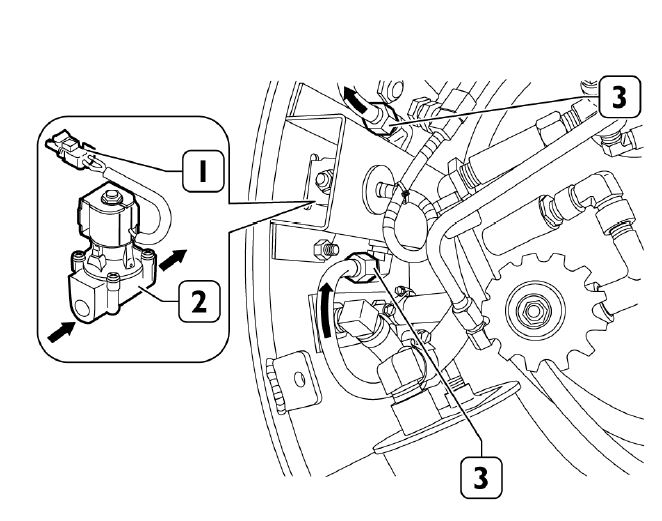

L'électrovanne Shut-off :

Installée au niveau de la sortie de l'échangeur de chaleur, elle interrompt le flux de carburant vers le moteur.

Pilotée par le calculateur gestion moteur, elle est de type "tout ou rien" (24 V).

Elle est connectée au circuit d'arrêt d'urgence du véhicule et à la commande de sélection de circuit (GNC/GNL).

.

Source IVECO

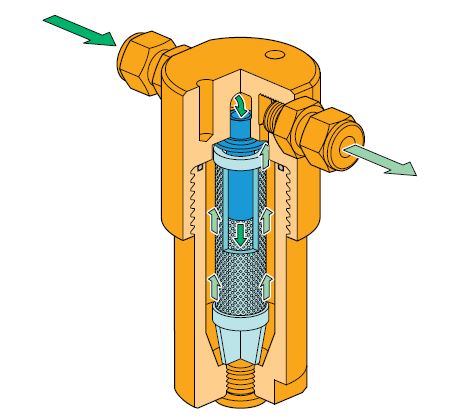

Avant d'arriver à la rampe d'injection :

Le régulateur de pression situé sur le groupe motopropulseur permet de réguler la pression du gaz à 9,5 bar avant l'injection dans le moteur.

Il est de type régulateur à piston.

.

.

Source IVECO

Le filtre à Gaz Naturel Comprimé FFC protège les composants et injecteurs des circuits de carburant alternatif, éliminant les impuretés d'aérosol dans le GNC (0,3 à 0,6 micron) avec un rendement de 99,97 %.

.

Source VOLVO

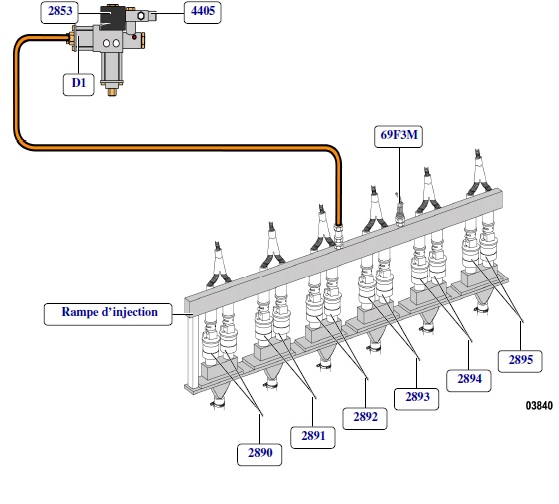

La rampe d'injection :

Le gaz régulé et filtré est transmis au moteur dans le conduit d'admission en amont des soupapes.

Différentes solutions techniques sont possibles, en voici une :

.

Source VOLVO

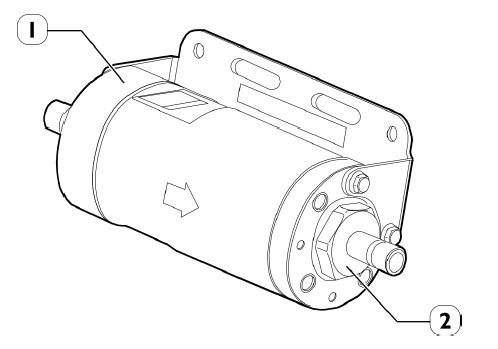

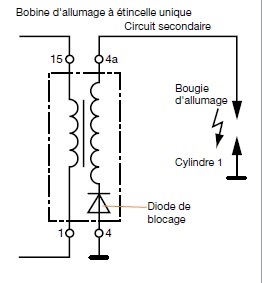

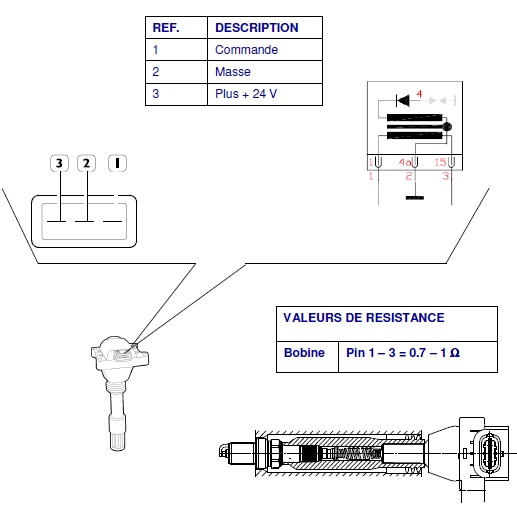

Le circuit d'allumage :

L'allumage apporte l'énergie manquante au déclenchement de la combustion. Le moment de l'allumage influe sur le couple moteur.

Composition du circuit d'allumage :

.

Source IVECO

Le circuit primaire est composé :

- d'une alimentation ;

- de l'enroulement primaire (bobine) ;

- de la commande de l'enroulement primaire (pour la charge et la décharge de la bobine).

Le circuit secondaire est composé :

- de l'enroulement secondaire (bobine) ;

- de la bougie ;

- d'une liaison électrique pour fermer le circuit.

.

Source IVECO

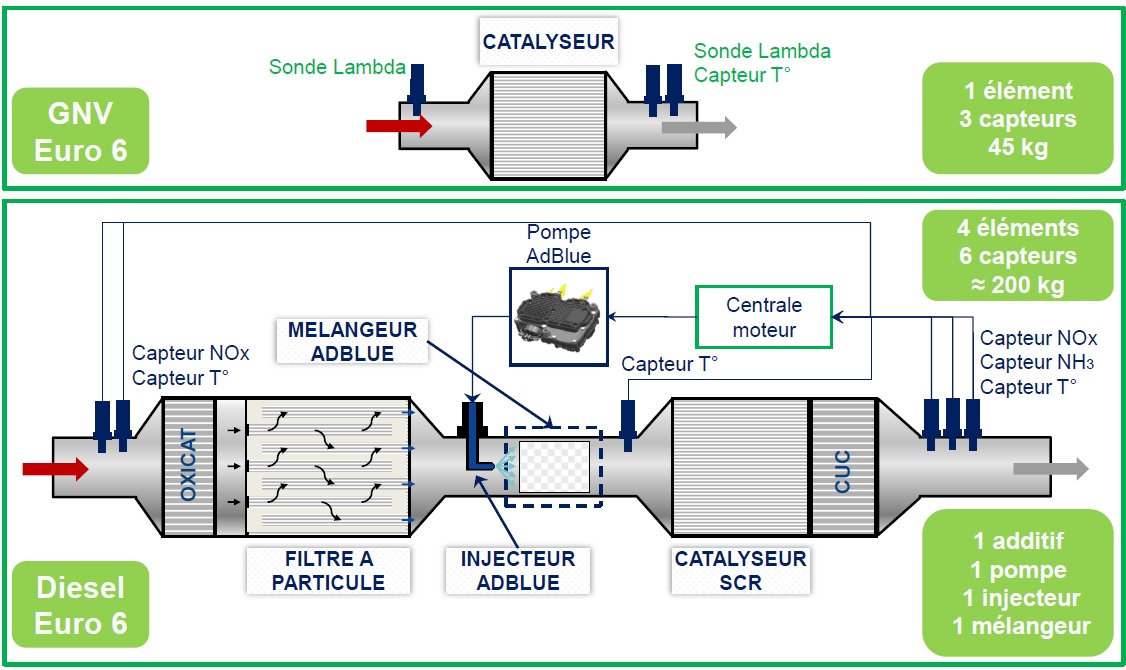

Le traitement des gaz d'échappement :

La ligne d'échappement Euro 6 des véhicules roulant au GNL est nettement simplifiée en comparaison de la ligne d'échappement des véhicules roulant au diesel.

Elle bénéficie d'un faible coût d'entretien et comporte peu de pièces sensibles.

.

Source IVECO

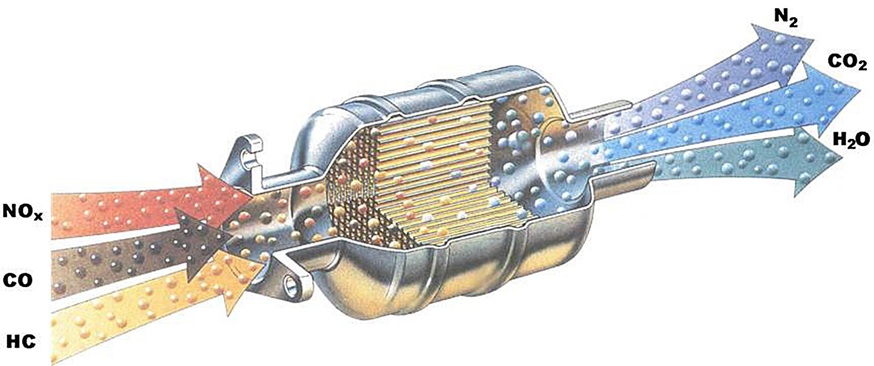

Le catalyseur 3 voies des moteurs GNV :

Le mécanisme de la catalyse se compose de 2 réactions chimiques :

- L'oxydation : on ajoute de l'oxygène aux composants des gaz.

- La réduction : on extrait l'oxygène des composants des gaz : c'est le principe d'oxydoréduction.

.

Source BOSCH

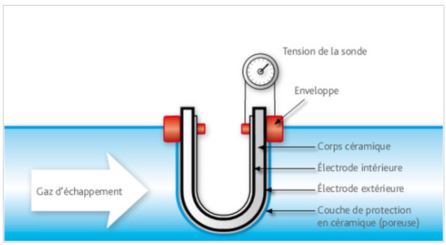

La sonde à oxygène à saut de tension :

Positionnées sur la ligne d'échappement, les sondes O2 réagissent au contact de l'oxygène résiduel contenu dans les gaz d'échappement. Elles possèdent une température minimum de fonctionnement d'environ 300 °C. En règle générale, les sondes nécessitent d'être chauffées, pour cela elles possèdent un réchauffeur électrique.

La sonde à saut de tension est particulièrement adaptée pour mesurer un Lambda proche de 1. Par contre elle ne permet pas de mesurer un Lambda en dehors de la fenêtre catalytique.

La sonde au dioxyde zirconium :

Ce type de sonde à oxygène est composé d'un corps en céramique, appelé électrolyte solide, au dioxyde de zirconium (ZrO2) comportant 2 électrodes.

.

Source BOSCH

La sonde réagit à l'oxygène. Elle compare la quantité d'oxygène se trouvant dans les gaz d'échappement à celle contenue dans l'air. Lorsque la teneur en oxygène est différente aux extrémités de l'électrode, il se produit une différence de potentiel.

- En phase de mélange riche il y a peu d'oxygène dans les gaz d'échappement, la différence de potentiel est grande (U sonde ≈ à 0,9 V).

- En phase de mélange pauvre la quantité d'oxygène est importante, la différence de potentiel est faible (U sonde ≈ à 0,1 V).

Il existe deux architectures de sonde au dioxyde de zirconium : la sonde à doigt et la sonde planaire. La seconde est un perfectionnement de la sonde à doigt, son fonctionnement et son signal sont identiques. Sa différence tient à sa fabrication planaire.

Ses avantages sont :

- Réchauffement rapide.

- Puissance de chauffage requise plus faible.

- Temps de réponse plus faible.

- Longévité accrue...

Une sonde amont est située avant le catalyseur (elle permet la régulation de la richesse).

Une sonde aval est située après le catalyseur (elle permet de vérifier l'état du catalyseur).

La vanne EGR:

Le système permet de réinjecter des gaz d'échappement à l'admission afin de diminuer la production d'oxydes d'azote NOx (par diminution de la température de combustion) et de réduire l'effet de pompage à l'admission (gain en consommation).

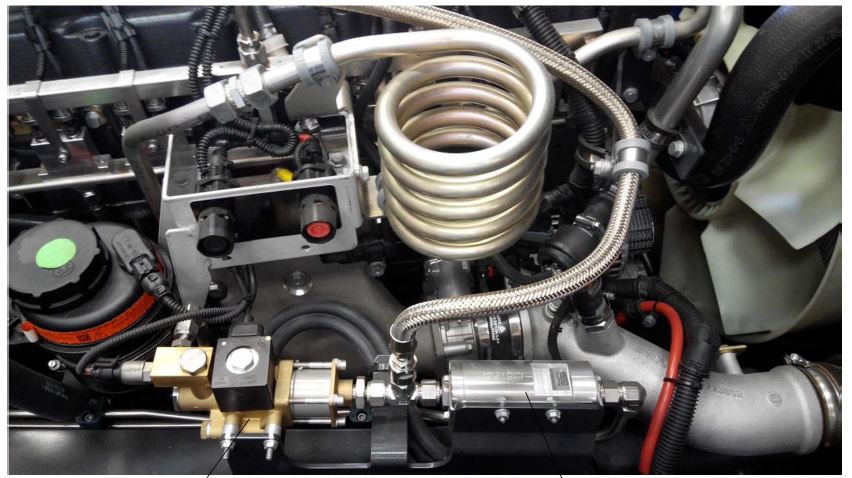

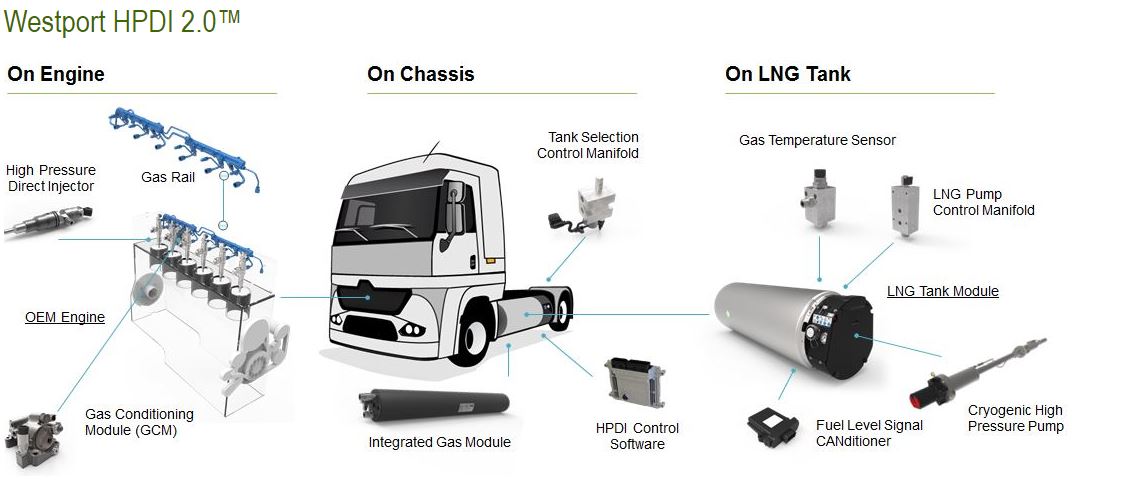

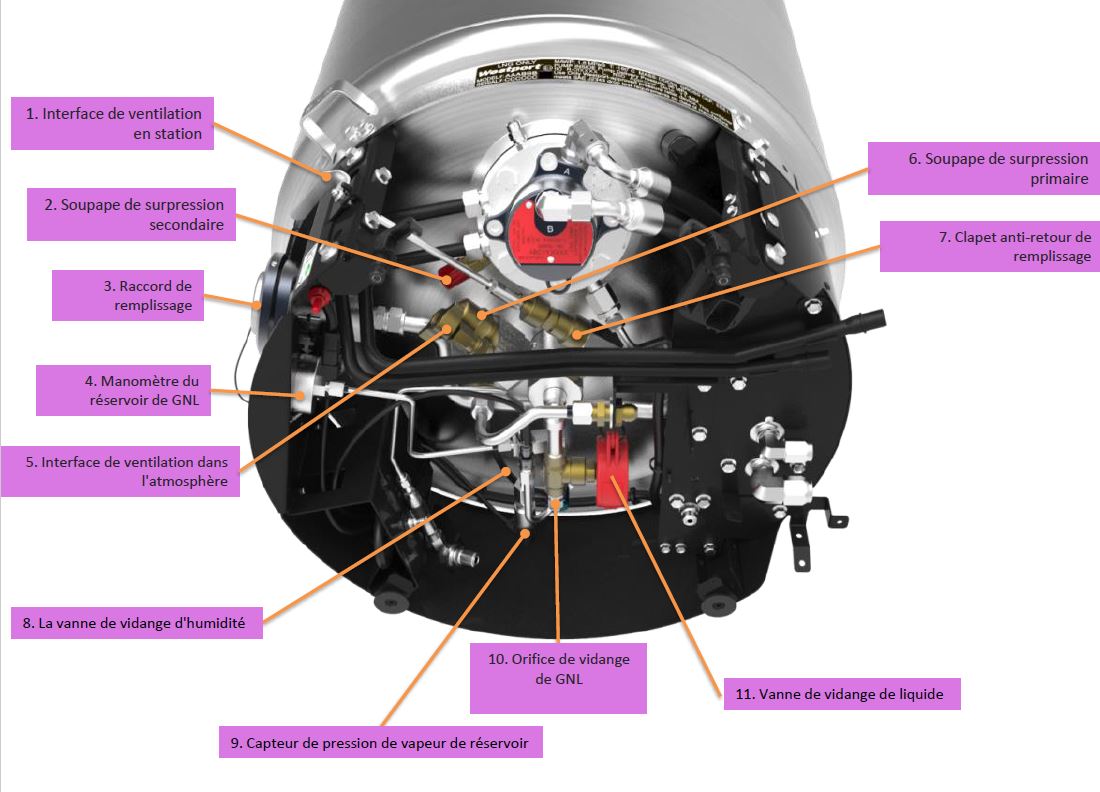

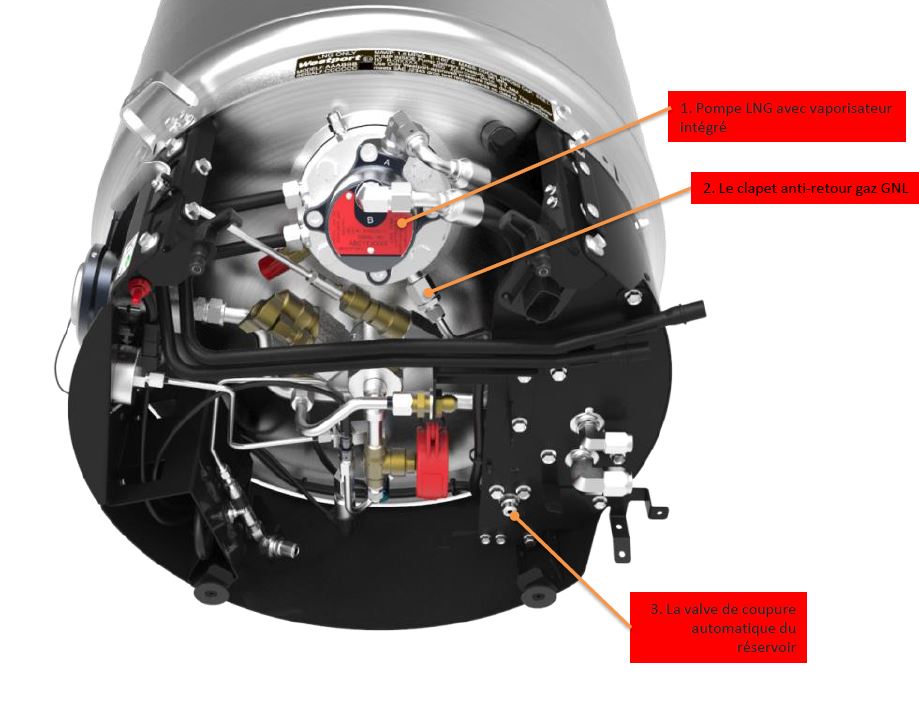

Le Montage WESTPORT (Volvo) :

Issue d'une technologie américaine, le système Westport 2.0 HPI a été adopté par Volvo en associant le gasoil et le gaz naturel.

.

Source WESTPORT

.

Source VOLVO

.

Source VOLVO

L'avantage technique du montage est l'absence d'allumage commandé, le gasoil permet le déclanchement de la combustion et une sécurité en cas de panne sèche (le gasoil prend le relais à vitesse très limitée). La présence du gasoil permet une augmentation du couple moteur.

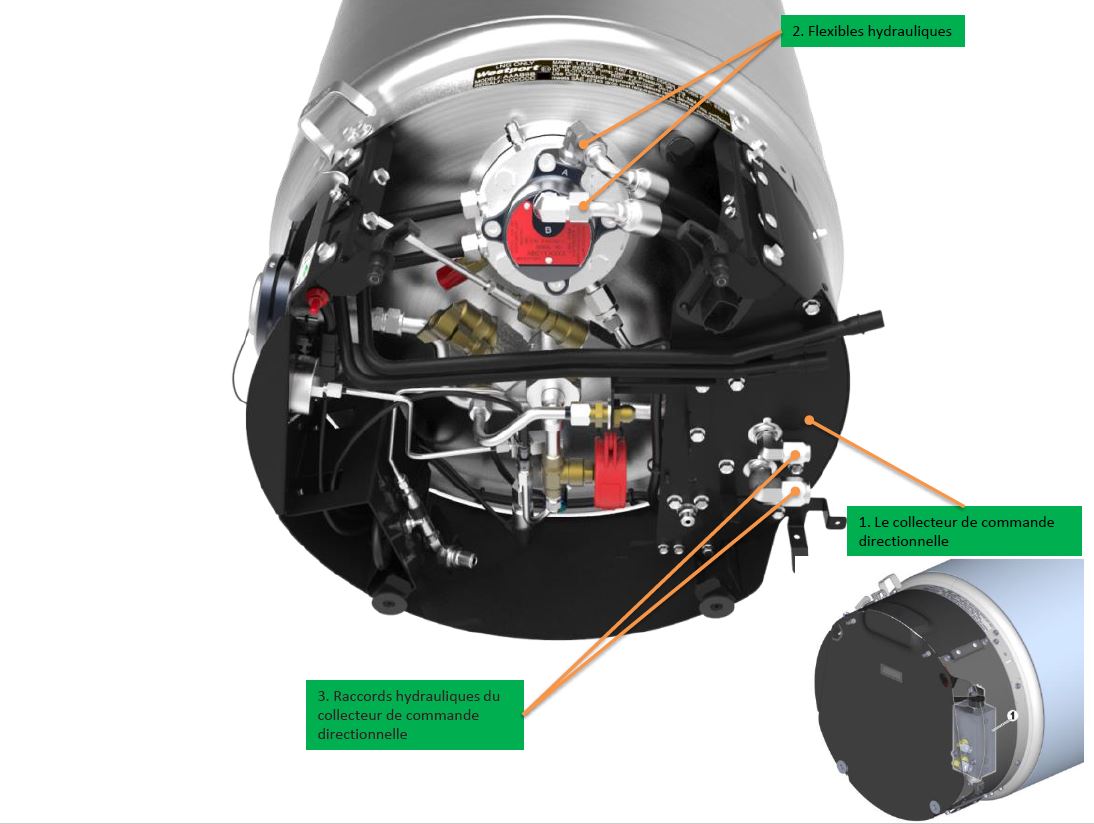

Le circuit hydraulique :

.

Source WESTPORT

Une pression hydraulique bidirectionelle actionne un piston qui aspire le GNL et le refoule en pression constante en sortie du réservoir.

.

Source VOLVO

.

Source VOLVO

.

Source VOLVO

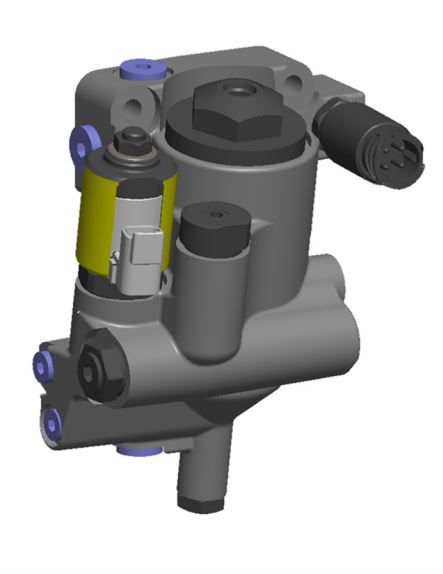

Le gaz arrive alors au régulateur de pression de gaz IGM :

.

Source WESTPORT

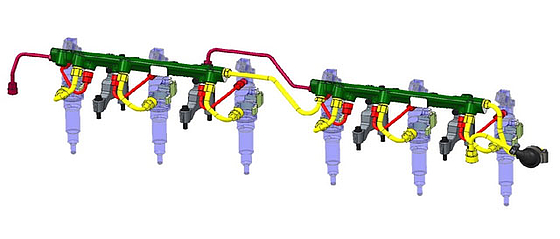

Puis au GCM (qui gère la distribution du gaz et du gasoil dans le moteur) :

Source WESTPORT

La rampe commune (Gaz et Gasoil) permet l'approvisionnement des injecteurs :

.

Source WESTPORT

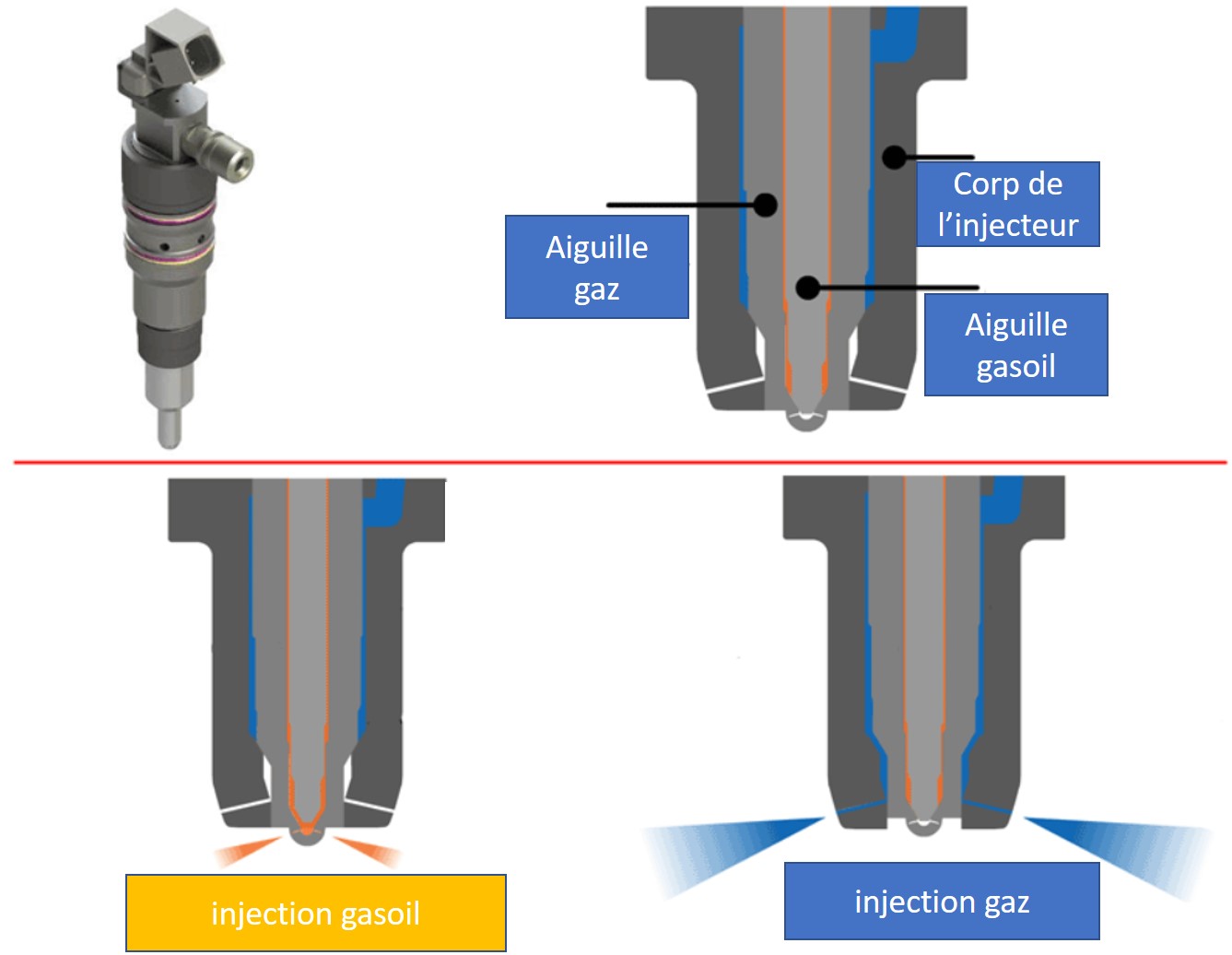

Les injecteurs Gaz Gasoil :

.

Le circuit de gasoil est commun avec un système de rampe commune classique Volvo.

| Diffusion sur le marché | Les stations service GNL : |

|---|---|

| Constructeurs concernés | Iveco, Scania, Volvo |

| Innovation engendrant des entretiens | Oui |

| Innovation engendrant des réparations | Oui |

| Types de réparations | · Entretien des filtres à gaz |

| Dispositif législatif en rapport avec l'innovation | ED 6003 INRS , R110 , R 115, Euro 6, IT PL F6, Arrêté du 09 avril 1964, Norme ISO 19078 : 2006 |

| Contrôle technique | L'ensemble de l'équipement GNL est vérifié pendant le contrôle technique, à condition bien entendu que ces éléments soient accessibles sans démontage. |

| Mots-clés | GNL,GNV,GAZ,C02 |

Méthodes et pratiques

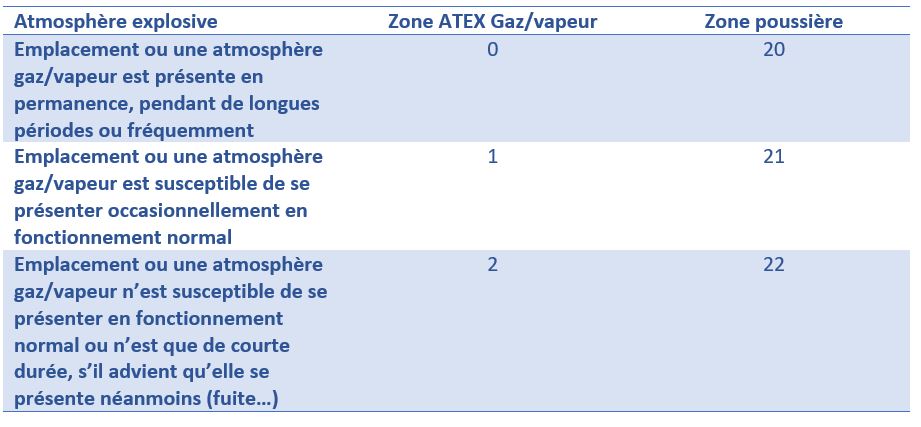

Les Zones ATEX :

.

De manière synthétique, la réglementation ATEX permet :

- de mettre en application certains principes de sécurité ;

- d'empêcher la formation d'atmosphères explosives ;

- d'éviter l'inflammation d'atmosphères explosives.

Elle permet aussi d'atténuer les effets d'une explosion dans l'intérêt de la santé et la sécurité des travailleurs. Pour ce faire, elle impose :

- d'identifier en zones les emplacements où des atmosphères explosives sont susceptibles de se former ;

- de signaler les accès à ces emplacements ;

- de délivrer une formation aux travailleurs exposés ;

- de mettre à disposition des travailleurs des vêtements de travail et des outils adaptés en vue de prévenir leur inflammation.

.

Source INRS

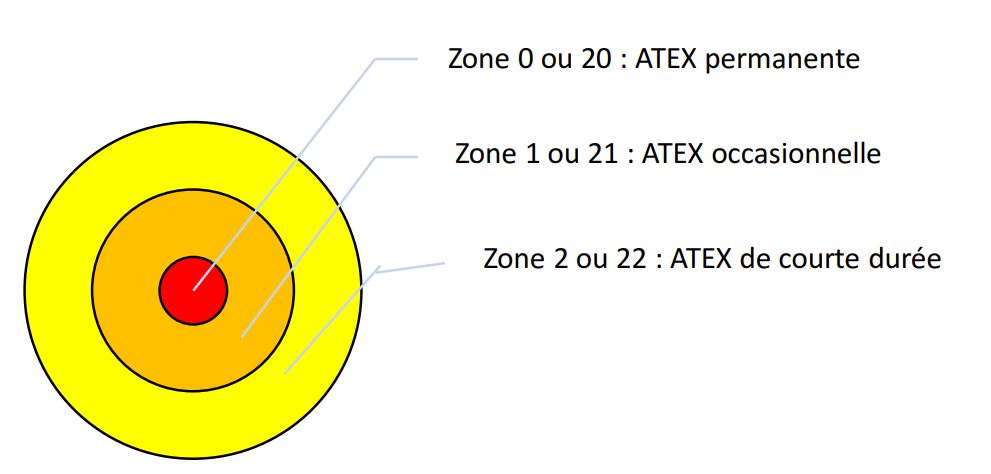

Afin de classifier les emplacements dangereux au sens de la réglementation ATEX, on identifie différentes zones.

.

Source INRS

La zone Atex peut être mobile et limitée dans le temps et l'espace, lors d'une intervention réalisée par un technicien (exemple : l'ouverture des circuits gaz pour le remplacement d'un composant). Issue d'une action maîtrisée et volontaire, la zone Atex non permanente peut être installée de façon temporaire (utilisation d'un extracteur pour gaz inflammable nécessaire).

La mise en oeuvre dans les ateliers :

Les ateliers intervenant sur des véhicules au GNV doivent répondre à la réglementation GNV ATEX (ATmosphères EXplosives) qui s'inscrit dans la démarche globale d'évaluation et de prévention des risques.

Cette démarche est mise en place par l'entreprise concernée en fonction des risques, et permet de déterminer une procédure et des actions à entreprendre.

Exemple d'actions à entreprendre :

- Signalisation et signalétique.

- Formation du personnel (différents niveaux de formation).

- Formalisation des interventions d'entreprises extérieures.

- Contact avec les services du SDIS.

- Mise en place d'alarmes (seuil de déclenchement 10 % du LIE pour les gaz et vapeurs).

Pour signaler une zone ATEX, le pictogramme réglementaire est obligatoire.

.

Attention :

Ses conséquences étant difficilement prévisibles, la gravité d'une explosion devrait être considérée comme maximum.

Remarque :

La dimension des zones Atex est à définir par l'entreprise lors de l'évaluation des risques en fonction de la nature du risque et de la configuration de l'atelier :

- Ventilation de l'atelier.

- Nature du produit (dans notre cas le GNL).

- Autres produits explosifs (solvant, carburant, fioul, huile, etc...).

- Équipement thermique ou électrique non conforme à la réglementation ATEX.

- Conditions climatiques, etc...

Le Document Relatif à la Protection Contre les Explosions (DRPCE) doit impérativement mentionner les protections aboutissant à la délimitation finale des zones à risque de formation d'une atmosphère explosive.

Certaines mesures d'aménagement de l'atelier peuvent permettre de modifier la zone d'intervention (exemple : ventilation contrôlée d'un lieu afin d'éviter de créer une atmosphère explosive).

En résumé, plus la maîtrise du risque est grande, plus la zone est petite.

Attention :

La mise en place du dispositif ATEX doit être suivie et évaluée (conséquences humaines, organisationnelles et techniques) avec une périodicité adaptée. Elle est de la responsabilité de l'employeur.

Conformité de l'atelier :

Le local approprié pour recevoir un véhicule GNL est conçu de façon à éviter les zones de confinement. La réglementation lui impose :

- d'avoir une hauteur au-dessus du véhicule de 1,50 m (pour permettre la dilution d'une éventuelle fuite) ;

- d'avoir des entrées d'air en point bas et des sorties en point haut ( chacune de 1 m2 par véhicule) ;

- d'avoir une extraction des gaz "naturelle" ou mécanique si la naturelle est insuffisante. Elle doit être permanente (une vérification tous les semestres est obligatoire ainsi que la tenue d'un registre de maintenance de l'installation) ;

- d'avoir des extincteurs à poudre en quantité suffisante (type BC ou ABC) ;

- de ne pas avoir de chauffage d'atelier donnant une température de surface de 400 °C (les émetteurs catalytiques, infrarouge, ont des températures de surface pouvant atteindre de 400°C à 1100°C). S'il s'agit d'une chaufferie, alors elle devra être dans un local séparé.

Comment réagir en cas de fuite :

- Évacuer le personnel vers des endroits sûrs et établir un périmètre de sécurité.

- Alerter les services de secours.

- Fermer l'alimentation en GNL lorsque l'intervention est possible. Ne jamais pénétrer dans un nuage de gaz.

- Éliminer toutes les sources d'ignition (ne pas fumer, pas de torches, étincelles ou flammes à proximité immédiate).

- Suspendre tout travail à feux nus, tout mouvement de véhicule et tout fonctionnement d'appareil susceptible de provoquer des étincelles ou des flammes.

- Envisager l'interruption des alimentations électriques si cette action n'est pas génératrice d'étincelles dans la zone où les vapeurs du produit se sont répandues.

- Aérer largement.

- Éloigner les matières combustibles et si possible les réservoirs exposés.

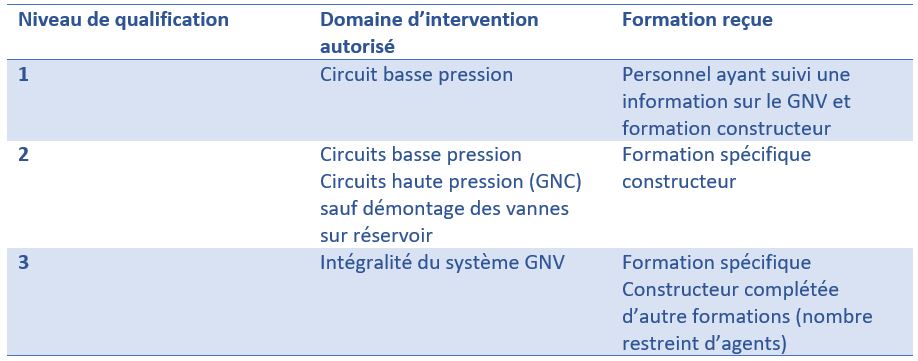

La formation :

Bien qu'aucune réglementation ne l'impose, il est souhaitable que soient délivrées des autorisations de travail en interne prenant en compte les aptitudes des intervenants.

L'employeur les établira après s'être assuré que le personnel ait bien reçu la formation nécessaire pour les opérations demandées. La formation peut être délivrée par les constructeurs ou par des organismes spécialisés. Le permis de travail délivré par l'employeur a une durée de 3 ans (pouvant être renouvelé à échéance après vérification que l'intervenant a suivi les évolutions technologiques).

L'intégralité du personnel de l'entreprise présent sur le même site que les interventions doit également suivre une formation.

- Formation du personnel travaillant sur un lieu où sont présents des véhicules au GNV.

- Formation spécifique du personnel travaillant sur un véhicule sans intervenir sur le circuit GNV.

- Formation qualifiante du personnel intervenant sur le réseau GNV du véhicule (voir tableau).

- Formation qualifiante du personnel intervenant sur le réseau GNV de l'établissement.

La consignation :

Avant d'intervenir sur le circuit de Gaz, il est indispensable de procéder à une consignation mécanique.

Séparation de l'équipement de travail :

Stopper l'arrivée du fluide par la fermeture des vannes.

Il ne faut pas oublier les circuits auxiliaires (deuxième réservoir ou combinaison avec du GNC).

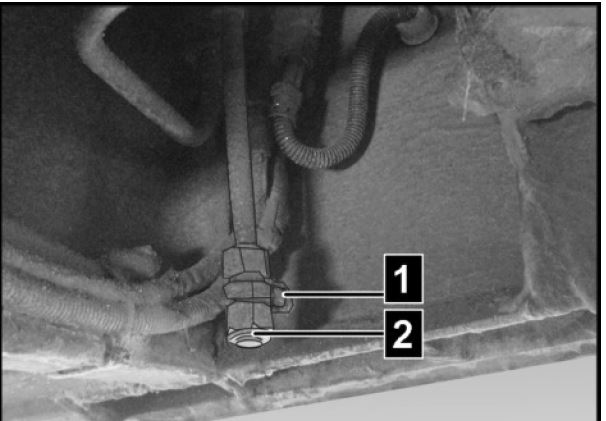

Dissipation (ou purge) de l'équipement de travail :

Cette étape consiste à éliminer physiquement le fluide résiduel de la zone isolée. Elle se réalise soit par l'ouverture d'une vis de purge aval sur le circuit si cela est prévu par le constructeur, soit par le démarrage du moteur jusqu'à extinction.

Les vis de purge sont plombées (1), ce qui impose le remplacement du plomb après intervention.

.

Source MAN

Dissipation par torchage :

Afin d'éviter la purge du méthane directement dans l'atmosphère la solution du torchage est plus respectueuse de l'environnement.

La manipulation de la torchère nécessite une grande précaution et dois être réaliser en milieu extérieure.

.

Torchère de purge par combustion avant intervention sur un réservoir de véhicule ou sur un réservoir de livraison de gaz, compression d'une épave ou le remplacement d'un réservoir. Toutes ces interventions nécessitent de vidanger le réservoir de GNV.

Condamnation de l'équipement de travail :

Cette étape consiste à empêcher la remise en gaz de l'installation et le maintien ouvert de la purge, soit par un verrouillage prévu par le constructeur, soit par l'apposition d'un verrou ou autre moyen de verrouillage.

Il est également indispensable de signaler par une affiche qu'une intervention est en cours.

.

Vérification de l'absence de risque résiduel :

C'est la vérification de l'absence d'écoulement à l'aide de l'explosimètre.

Déconsignation de l'équipement :

Cette opération ne doit être réalisée qu'après s'être assuré de la fin réelle de l'opération de maintenance. Il faut également réaliser une remise sous pression progressive de l'installation en surveillant les fuites éventuelles.

La vidange du réservoir :

Risque générique, prescriptions générales.

L'opération de vidange doit être exécutée en plein-air, le moteur arrêté, dans une zone dépourvue de sources d'amorçage de flammes dans un rayon d'au moins 5 m autour du véhicule.

Toute inobservation des instructions fournies peut entraîner des risques graves pour la santé des personnels et de sérieux dommages au véhicule.

La maintenance spécifique au GNL :

Requalification périodique des réservoirs GNL R110.

Des recommandations pour la requalification périodique par inspection visuelle ou par essai au cours de la durée de service doivent être fournies par le fabricant du réservoir en fonction de l'utilisation dans les conditions d'utilisation spécifiées (Le tableau de bord -Chart- prévoit le remplacement tous les 10 ans). Chaque réservoir doit être contrôlé visuellement au moins tous les 120 mois après la date de sa mise en service sur le véhicule (immatriculation du véhicule), et à chaque nouvelle installation, pour vérifier l'absence de dommages ou détériorations, même sous les supports.

Le contrôle visuel doit être effectué par un service technique désigné ou reconnu par l'autorité d'homologation de type, conformément aux spécifications du fabricant. Les réservoirs ne portant pas d'étiquette mentionnant les informations obligatoires, ou sur lesquels les informations obligatoires sont illisibles pour quelque raison que ce soit, doivent être retirés du service. S'il est possible d'identifier le réservoir de façon certaine par le fabricant et le numéro de série, une nouvelle étiquette peut remplacer l'ancienne, le réservoir restant ainsi en service.

Réservoir ayant subi une collision de véhicules ou un feu :

Les réservoirs ayant subi une collision de véhicules ou un feu doivent être soumis à un nouveau contrôle par un organisme autorisé par le fabricant, sauf instruction contraire de l'autorité compétente. Un réservoir qui n'a subi aucun dommage lors de la collision peut être remis en service. Sinon, il doit être renvoyé au fabricant pour être soumis à un examen.

L'ensemble des éléments du système nécessite une vérification d'état (corrosion, chocs, fuites, etc...) lors de la révision du véhicule.

.

| Entreprises concernées aujourd'hui | Véhicules industriels, Carrosserie / Peinture, Spécialistes |

|---|---|

| Métiers concernés | Carrossier et Peintre, Encadrement d'atelier, Mécanicien technicien VI-VU, Mécanicien-Technicien Auto, Réceptionnaire |

| Précisions sur les métiers concernés | Intervention carrosserie peinture :

|

Impact sur les compétences en atelier

· Connaître les méthodes pour intervenir en sécurité.

· Identifier les dangers afin de s'en prémunir.

· Mettre en place une zone Atex.

· Connaître le fonctionnement d'un circuit au gaz naturel liquide.

· Connaître le fonctionnement d'un allumage électronique.

· Connaître le fonctionnement d'un système Bi fuel (GAZ/GASOIL).

· Savoir lire le schéma électrique et hydraulique extrait de la documentation technique.

· Savoir utiliser un outil de diagnostic.

· Savoir utiliser un multimètre et un oscilloscope.

Exemple d’outillage approprié

EPI Cryogénique, outillage ATEX, kit de torchage.

EPI Cryogénique :

.

.

Kit Balisage Atex :

Outillage Atex :

.

Explosimètre :

.

Kit Torchage :

.

Oscilloscope :

.

À lire aussi dans la même section

Les carburants alternatifs

Nous utilisons des carburants issus du pétrole depuis la fin du XIXe siècle, on utilise couramment le nom de "carburant fossile". Ces carburants présentent des avantages et des inconvénients. Selon...

La sonde à oxygène de type ampérométrique

La mise en place des nouvelles normes antipollution (Euro 6d-Temp et Euro 6d) oblige les constructeurs à réduire les émissions polluantes et la consommation de leurs moteurs. De nouveaux capteurs plus...

Les injecteurs d'essence en injection directe

Sur les systèmes à injection directe d'essence, l'injecteur est l'élément qui diffuse le carburant à l'intérieur du cylindre. Il est implanté au cœur du moteur et doit résister à des températures...

Les règlements de dépollution Euro 6d

Depuis le début des années 1990, l'Union Européenne règlemente les rejets de polluants (CO, HC, NOx et particules). Les essais d'homologation des véhicules ont toujours été effectués en laboratoire en...